Вырубка и пробивка листового материала на штампах

Вырубка и пробивка – это операции, в результате которых происходит отделение одной части материала от другой по замкнутому контуру. В результате вырубки получаются наружные контуры детали, а при пробивке - внутренние (отверстия). Процесс резания штампами при вырезке (вырубке), пробивке и других операциях аналогичен процессу резания ножницами. В данном случае пуансон и матрица являются как бы ножами замкнутой конфигурации, имеющими сопряженные режущие кромки.

Процесс резания штампами тоже состоит из 3-х стадий:

1) стадии упругих деформаций, во время которых происходит упругое сжатие и изгиб металла с легким вдавливанием его в отверстие матрицы. При этом напряжения в металле не превосходят предела упругости;

2) стадии пластических деформаций, в течение которой происходит вдавливании пуансона в материал и выдавливание его в отверстие матрицы с сильным изгибом и растяжением волокон. К концу этой стадии напряжения вблизи режущих кромок достигают максимальной величины, соответствующей сопротивлению металла срезу (сдвигу);

3) стадии скалывания, в течение которой происходит возникновение сначала микро -, а затем макротрещин, образующихся из режущих кромок пуансона и матрицы, направленных по линиям наибольших деформаций сдвига (поверхностям скольжения).

Скалывающие трещины зарождаются у режущих кромок пуансона и матрицы, распространяются на внутренние слои и вызывают отделение одной части металла от другой. При дальнейшем движении пуансон проталкивает деталь через рабочую шейку матрицы.Напряженно – деформированное состояние возникает по линиям скольжения между режущими кромками пуансона и матрицы.

Напряженно - деформированное состояние материала по линиям скольжения.

Схемы указывают на наличие деформаций сдвига, так как волокна металла, расположенные приблизительно под углом ![]() , подвергаются растяжению и вытягиваются, а в перпендикулярном направлении подвергаются сильному сжатию и укорачиваются. Пунктиром показано направление наибольших деформаций сдвига или так называемые линии скольжения. Таким образом, скалывающие трещины есть совокупность сдвигов и обрывов в наиболее деформированных зернах металла.

, подвергаются растяжению и вытягиваются, а в перпендикулярном направлении подвергаются сильному сжатию и укорачиваются. Пунктиром показано направление наибольших деформаций сдвига или так называемые линии скольжения. Таким образом, скалывающие трещины есть совокупность сдвигов и обрывов в наиболее деформированных зернах металла.

Направление скалывающих трещин по отношению к оси пуансона, находится под углом, зависящем от механических характеристик металла.

Углы наклона скалывающих трещин по Романовскому:

Латунь, мягкая сталь, алюминий - 6 – 50;

Сталь средней твердости - 5 – 40;

Твердая сталь - 40.

Пластическая деформация элементарных слоев вблизи поверхности среза создает зону упрочненного (наклепанного) металла, что подтверждается замерами. Глубина наклепанного слоя зависит от толщины металла, его свойств, первоначальной структуры, а также от величины зазора и качества режущих кромок. Так для мягкой стали глубина наклепанного слоя (ст. 2) не превышает ![]() , для тонких (до 10 мм) и

, для тонких (до 10 мм) и ![]() для толстых (свыше 10 мм) листов.

для толстых (свыше 10 мм) листов.

Наличием наклепа нельзя пренебрегать. В каждом конкретном случае, в зависимости от характера дальнейших операций, необходимо применять соответствующие меры по устранению наклепа обработкой со снятием стружки или отжигом. Это позволяет возвратить металлу исходные механические свойства.

Усилие при вырубке, пробивке

Усилие, потребное для операции вырубки и пробивки зависит:

1) от габаритов вырубаемой детали или пробиваемого отверстия,

2) толщины штампуемого материала,

3) механических свойств материала,

4) зазора между пуансоном и матрицей,

5) формы и состояния режущих кромок пуансона и матрицы,

6) способа удаления вырубленной заготовки или отхода.

Усилия определяются по формулам:для любой заготовки: для круглой

![]()

![]()

где ![]() периметр резания, мм;

периметр резания, мм;

![]() диаметр детали, мм.

диаметр детали, мм.

![]()

Так, например, для стали с содержанием ![]() от накл. для латуни

от накл. для латуни ![]() для алюминия

для алюминия ![]() .

.

Требуемое давление пресса берется больше расчетного усилия и принимается не менее:

![]()

где ![]() коэффициент, учитывающий неравномерность толщины заготовки, затупление режущих кромок.

коэффициент, учитывающий неравномерность толщины заготовки, затупление режущих кромок.

Влияние зазора между пуансоном и матрицей на величину ![]() состоит в том, что с увеличением зазора значение

состоит в том, что с увеличением зазора значение ![]() уменьшается на 5 – 10%. Затрачиваемая при вырубке работа и мощность могут быть определены по формулам, приведенным для отрезки на ножницах с параллельно расположенными режущими кромками.

уменьшается на 5 – 10%. Затрачиваемая при вырубке работа и мощность могут быть определены по формулам, приведенным для отрезки на ножницах с параллельно расположенными режущими кромками.

Для уменьшения усилия при вырубке и пробивке, применяют штампы со скошенными режущими кромками пуансонов и матриц. Помимо этого применяют ступенчатое расположение пуансонов.

Способы снижения усилий вырубки (пробивки)

Как уже указывалось, снижение усилия достигается применением пуансонов и матриц со скошенными кромками.

Конструкция инструмента для снижения усилий вырубки-пробивки.

При наклонной режущей кромке процесс резания протекает одновременно не по всему контуру, а последовательно, как при резании на наклонных ножницах. От этого снижается усилие резания.

Конструкция инструмента для снижения усилий вырубки-пробивки.

При наклонной режущей кромке процесс резания протекает одновременно не по всему контуру, а последовательно, как при резании на наклонных ножницах. От этого снижается усилие резания.

При одностороннем скосе на пуансоне или матрице давление распределяется не равномерно и вызывает перекос инструмента. При том создается неравномерный зазор и ухудшается качество поверхности среза. Поэтому рекомендуется применять односторонний скос на пуансоне при его большом диаметре или если у него имеется противоотжим. В остальных случаях применяется инструмент с двухстороннем симметричным скосом. При этом следует иметь ввиду следующие правила:

1) при вырезке деталей (рис.5.3б) скос делается на матрице, а пуансон должен быть плоским. В этом случае деталь получается плоской, а отход – изогнутым. Скос может быть вогнутым, выпуклым с небольшой горизонтальной площадкой для устойчивого положения штампуемой полосы. Для более плавного изменения усилия скос может быть выполнен и по кривой;

2) при пробивке отверстий скос делают на пуансоне (рис.5.3в). В этом случае отход изогнут, а деталь плоская. При применении скосов на матрице или пуансоне усилие уменьшается на 30 – 60%.

При вырубке (пробивке) пуансонами или матрицами с наклонно расположенными режущими кромками, деталей с прямолинейным очертанием контура ( - и - ) усилие ![]() будет:

будет:

![]()

где ![]() длина прямого участка резки, мм.

длина прямого участка резки, мм.

Если пуансон или матрица имеет несколько волн, то

![]()

где ![]() число, мм;

число, мм;

![]() длины участков с параллельными кромками, мм.

длины участков с параллельными кромками, мм.

В общем формула для определения усилий вырубки при скошенных кромках определяется формулой:

![]()

где ![]() длина одного или нескольких участков подвергаемых

длина одного или нескольких участков подвергаемых

одновременно вырубке или пробивке,

![]() коэффициент = (0,4… 0,6) при

коэффициент = (0,4… 0,6) при ![]()

![]() при

при ![]() .

.

Величина скосов приведена в таблице

|

Толщина материала, мм |

Скос, мм |

Угол скоса, градус |

Ср. усилие резания в % от |

|

До 3 3 - 10 |

2 |

До 5 До 8 |

30 – 40 60 – 65 |

Характер уменьшения усилий с применением скосов показан на рис.

После вырубки отход, а после пробивки деталь в силу упругих деформаций материала остаются на пуансоне. Для снятия отхода или детали необходимо приложить силу

![]()

где ![]() усилие съема, кН;

усилие съема, кН;

![]() усилие пробивки, вырубки, кг;

усилие пробивки, вырубки, кг;

![]() коэффициент, зависящий от толщины материала

коэффициент, зависящий от толщины материала

![]()

где ![]() усилие проталкивания;

усилие проталкивания;

![]() коэффициент в % от

коэффициент в % от ![]() ;

;

![]() усилие вырубки, пробивки.

усилие вырубки, пробивки.

Значение ![]() в зависимости от материала:

в зависимости от материала:

Мягкая сталь ![]()

Латунь ![]()

Алюминий ![]()

Медь ![]()

Или по формуле:

![]()

где ![]() полное усилие проталкивания,

полное усилие проталкивания,

![]() усилие вырубки пробивки,

усилие вырубки пробивки,

![]() количество деталей в шейке матрицы,

количество деталей в шейке матрицы,

![]() коэффициент = 0,05…0,10.

коэффициент = 0,05…0,10.

Усилие съема полосы (рис. 5.5) можно определить по зависимости:

Положение съемника

![]()

где ![]() коэффициент, зависящий от механических свойств металла, его толщины, числа одновременно работающих пуансонов.

коэффициент, зависящий от механических свойств металла, его толщины, числа одновременно работающих пуансонов.

от усилия пробивки, вырезки.

от усилия пробивки, вырезки.

Определение усилия съема необходимо вести для проверки на прочность крепежных деталей, которыми крепится съемник.

Минимальный диаметр пробиваемого (вырезаемого) контура.

Минимальный диаметр, который можно вырезать или пробить, зависит от толщины материала и его механических свойств. Диаметр отверстия ограничивается прочностью пуансона.Пуансон при работе испытывает смятие (рис.5.6). Нагрузка, которую он выдерживает при смятии:

Для нормальной работы пуансона надо чтобы ![]() но

но

или

откуда

Для стали ![]() , для меди, латуни

, для меди, латуни ![]()

Практикуется использование пуансонов с направленной втулкой и сильным прижимом.

Зазор между матрицей и пуансоном

Зазором называется разность между размерами рабочих частей матрицы и пуансона .

![]()

где ![]() угол скалывания,

угол скалывания, ![]() средняя величина вдавливания пуансона.

средняя величина вдавливания пуансона.

Схема к определению зазора между пуансоном и матрицей.

Схема к определению зазора между пуансоном и матрицей.

Величину зазора можно определить также как:

где ![]() толщина материала,

толщина материала, ![]() коэффициент, зависящий от механических свойств материалов.

коэффициент, зависящий от механических свойств материалов.

Для латуни, меди, мягкой стали - ![]()

Материалы средней твердости - ![]()

Для твердых материалов - ![]()

В зависимости от толщины материала величину зазора можно принять следующей:

Для точных работ до Н14 (квалитет точности)

![]() - мягкие материалы

- мягкие материалы

![]() - средней твердости

- средней твердости

![]() - твердые материалы

- твердые материалы

Для обычных работ от Н14 (квалитет точности)

![]() - мягкие материалы

- мягкие материалы

![]() - средней твердости

- средней твердости

![]() - твердые материалы.

- твердые материалы.

Величины зазоров подсчитанные по формулам или принимаемые по справочникам – диаметральные зазоры, а не зазоры, принимаемые на сторону. В таблице 5.2 приведена величина двухсторонних зазоров в % от толщины металла.

|

Материал |

Толщина материала |

|||||

|

|

До 1 |

1 - 2 |

2 - 3 |

3 - 5 |

5 - 7 |

7 – 10 |

|

Сталь мягкая (0,8; ст.1; ст.2) медь Ср. Тверд. Сталь (3 и 4) Тверд. Латунь Тверд. Сталь (ст. 5,6) Тверд. Бронза |

5

6

7 |

6

7

8 |

7

8

9 |

8

9

10 |

9

10

11 |

10

11

12 |

Так как в процессе работы изнашивается пуансон и матрица и происходит увеличение зазора, то назначение зазора должно быть большим расчетного или взятого из таблицы.

Величина максимального зазора зависит от величины допусков на износ пуансона и матрицы, он может быть допустим до 20 – 40% толщины при условии работы острым инструментом. При вырезке, пробивке материала толщиной менее 0,25 мм, зазором обычно пренебрегают и пригоняют пуансон по матрице.

Правило начисления зазора. Величина вырубаемой детали зависит от размера матрицы, а величина пробиваемого отверстия от величины пуансона. Т.е. в случае вырубаемого контура матрица должна изготовляться по размеру детали, а зазор осуществляется за счет пуансона; при пробивке отверстия пуансон делается по размеру отверстия, а зазор идет за счет матрицы.

Влияние зазора на качество среза. Чистая и ровная поверхность среза получается при правильно выбранном зазоре и острых кромках пуансона и матрицы. При малом зазоре скалывающие трещины не совпадают и образуют перемычку, которая затем перерезается режущими кромками, образуя заусенец. Таким образом получается двойной срез и рваная поверхность среза. Затрачивается дополнительное усилие. При больших зазорах и затупленных режущих кромках происходит изгиб материала. Скалывающие трещины также не совпадают, в результате получается кольцевая перемычка, которая не поддается вторичному срезанию – она просто разрывается. Боковая поверхность среза получается шероховатой с большим коническим сужением вверх и большим заусенцем. Однако при острых режущих кромках величина зазора не оказывает очень большого влияния на появление заусенца. Если затуплена кромка матрицы, заусенец появляется на отходе, если тупой пуансон зазор появляется на изделии.

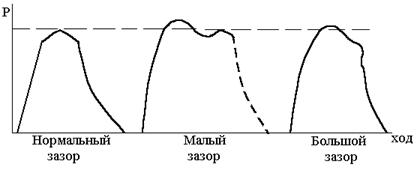

Влияние зазора на усилие. Наименьшее усилие имеет место при нормальном зазоре. Усилие при недостаточных зазорах возрастает на 25 – 30% по сравнению с нормальным .

Конструкция режущих частей матриц и пуансонов.

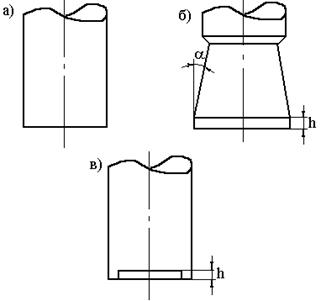

В зависимости от толщины материала, формы и размеров получаемых деталей конструкция режущих частей матриц и пуансонов может быть следующей. На рис.5.9 показаны пуансоны.

Наиболее распространен тип а), тип б) применяется для толстых материалов, - в пуансоне используется конус для уменьшения трения ![]() ,

, ![]() Тип в) характерен для крупных пуансонов.

Тип в) характерен для крупных пуансонов.

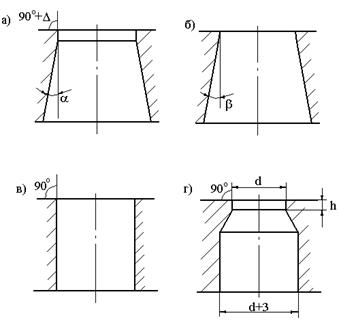

На рис. показаны матрицы. Тип а – матрица с цилиндрической шейкой – применяется для вырубки и пробивки простой и сложной конфигурации деталей.

При ![]() до 0,5 мм

до 0,5 мм ![]()

![]()

До 0,5 – 5 ![]()

![]()

До 5 – 10 ![]()

![]()

Угол в зависимости от толщины металла берется ![]() . Тип б – для вырубки небольших и относительно тонких деталей простой конфигурации;

. Тип б – для вырубки небольших и относительно тонких деталей простой конфигурации; ![]() в зависимости от толщины материала.

в зависимости от толщины материала.

Тип – в при вырубке деталей с обратным выталкиванием и тип г – аналогично типу а применяется для круглых вставных матриц в штампах совмещенного действия.

Метки: алюминий, медь, обработка, штамповка