Материалы применяемые в листовой штамповке и их контроль

В листовой штамповке применяются разнообразные материалы – металлы, и их сплавы и неметаллические материалы с различными свойствами, формой и размерами. Вид материала выбирается в зависимости от назначения штампуемой детали, требования к ней и способа штамповки. Формы и размеры исходного материала определяются размерами детали, технологией штамповки, оборудованием и конструкцией штампа. При выборе материала для штамповки следует учитывать основные требования:

1) конструктивно-эксплуатационные, т.е. пригодность материала, исходя из требований к заданной детали, требований к ней и условий ее эксплуатации;

2) технологические свойства материала, т.е. способность его к данному виду штамповки;

3) экономические требования – стоимость материала.

Наибольшее применение имеют:

1) сталь различных сортов и марок;

2) медь и ее сплавы;

3) алюминий и его сплавы;

4) магний и его сплавы;

5) цинк;

6) титан, кобальт, вольфрам, никель, молибден, тантал и их сплавы;

7) благородные металлы – золото, серебро;

8) неметаллические материалы.

По промышленному значению и количеству потребляемому при штамповке, наибольшее применение имеет сталь. Используется, главным образом, различные сорта малоуглеродистой листовой и полосовой стали, обладающие высокими пластическими свойствами. Также применяется углеродистая и легированная конструкционная сталь с содержанием углерода до 0,5-0,6%.

Сталь листовая углеродистая качественная и обыкновенного качества общего назначения регламентируется ГОСТ 19904-74 толщиною до 3,9 мм шириною не менее 500 мм. Поставляется в листах и рулонах и может быть как горячекатаная, так и холоднокатаная. Имеет подразделения на группы: Г – глубокая и группа Н – нормальная.

В зависимости о состояния поверхности, качественная листовая сталь разделяется на 4 группы: I – особой отделки, II – высокой отделки, III – повышенной отделки и IV – нормальной отделки.

Листы I и II изготавливаются холоднокатаными, III группы холодно- и горячекатаными и IV группы – горячекатаными.

Листовая углеродистая сталь поставляется тремя группами:

группа А – поставляется по механическим свойствам : ст 0, ст 1, ст 2, ст 3, ст 5, ст 6, ст 7;

группа Б – поставляется по химическому составу: мартеновская – М ст 0, М ст 1 кп, М ст 2 кп, М ст 3 кп, М ст 3, М ст 4 кп, М ст 4, 5, 6, 7; бессемеровская – Б ст 0, Б ст 3 кп, Б ст 4 кп, Б ст 5,6 и 6;

группа В – сталь поставляемая по механическим свойствам с дополнительным требованиям по химическому составу – В ст 2 кп, В ст 3 кп, В ст 3, В ст 4 кп, В ст 4, В ст 5.

Пример условного обозначения холоднокатаного листа из стали 20: ![]() .

.

Это лист с размерами 1,0*1000*2000 мм с допуском по толщине по классу Б, 5 категории по нормируемым характеристикам, III группы отделки поверхности, глубокой вытяжки.

Листовая углеродистая, качественная сталь марок 05 кп, 08 кп, 08 пс, 10 кп, 10, 15 кп, 15, 20 кп, 20, 25, 30, 35, 40, 45, 50, а также листовая углеродистая качественная сталь конструкционного назначения толщиной по 4 мм применяется в авто- и тракторостроения, приборостроения. Легко поддаются формоизменения с большими деформациями (вытяжка, формовка).

Важной технологической характеристикой тонколистовой качественной стали является величина зерен феррита, что особо важно для глубокой вытяжки. Величина зерна определяется по балам (10-бальная шкала) по ГОСТ 5639-65 .

|

Вид листа |

05 кп, 08 кп, 10 кп |

08 пс, 15 кп, 20 кп, 20 кп, 10, 15, 20 |

05 кп, 08 кп, 10 кп, 10, 15, 15 кп, 20 кп, 20 |

|

|

балл зерна феррита |

||

|

Холоднокатаный |

6, 7, 8 |

6, 7, 8, 9 |

5, 6, 7, 8, 9 |

|

Горячекатаный |

5, 6, 7, 8 |

5, 6, 7, 8, 9 |

5, 6, 7, 8, 8, 9, 10 |

Сталь толстолистовая, широкополосная универсальная из углеродистой стали общего назначения регламентируется ГОСТ 14637-69. Выпускается толщиной от 4 до 160 мм в виде листов, рулонов и универсальной полосы (4-12 мм – рулоны; 6-60 мм – полосы).

Сталь тонколистовая, конструктивная низколегированная поставляется в соответствии с ГОСТ 17066-80 толщиной от 0,5 до 3,9 в рулонах и листах, как холодно- так и горячекатаная (марки 12 гс, 14 хгс, 10 хснд и др.).

Сталь тонколистовая, конструктивная легированная высококачественная, специального назначения (ГОСТ 11268-76). Поставляется в листах холодно- и горячекатаной, толщиною до 3,9 мм (марка 25ХГСА, 12Х2НВФА, 21Х2НМФА и др.).

Сталь тонколистовая, широкополосная, универсальная комбинированная, легированная высокачественная специального назначения (ГОСТ 11269-76). Толщина листов от 4 до 10 мм (холодно- и горячекатаная). Полосы – горячекатаные толщиной от 6 до 40 мм (марки 12ХГСА, 12Х2НМФА, 21Х2НМФА и др.).

Сталь сортовая коррозионностойкая, жаропрочная и жаростойкая (ГОСТ 24982-81), горячекатаная толщиной менее 2,0 мм и 11-22 мм, и холоднокатаная толщиной от 0,8 до 3,9 мм (марки стали ХН38ВТ, ХН78Т, ХН58В и др.).

Сталь сортовая электротехническая, нелегированная (ГОСТ 11036-75) марок 10864, 10895, 11864, 21895 и др. для магнитных цепей электрических аппаратов и приборов (листы и круг).

Цветные металлы и сплавы. В штамповке большое применение имеют цветные металлы и сплавы, главным образом медно-цинковые.

Медные листы и ленты М1, М2 и М3 изготавливаются холоднокатаными и горячекатаными и могут быть мягкими и твердыми. Наибольшие применение имеют медноцинковые сплавы Л90 – томпак, Л80 – полутомпак, Л54, Л63 и Л68 – латуни. Сплавы обладают высокой пластичностью и штампуемостью. Листы и ленты бывают мягкими, полутвердыми и твердыми.

Применяются также сплавы меди с оловом, никелем, алюминием – бронзы (Бр ОЦ4, Бр ОФ6, 5-2,5 и др.) – для штамповки пружин электротехнических приборов и др. Бронзы, однако, имеют низкую штампуемость и сильно нагартовываются.

Листовой цинк – Ц1, Ц2, Ц3, Ц4.

Алюминий и его сплавы: А1, А2, А3, АД. АД1, Д1, Д6, Д16.

Магнитно-марганцевые сплавы – АМ1, АМ8, Амг6М, АМг5М и др. – имеют низкую штампуемость, штампуются с подогревом до 340-380 0.

Титан и его сплавы имеют малый удельный вес и большую прочность. Применяются марки сплавов ВТ1-1, ВТ1-2, ВТ1-5. Штампуются из-за низкой пластичностью в холодном состоянии, с подогревом до 400-540 0.

Никель марок Н1, Н2, Н3. Никелевые сплавы НВ81 (мельхиор), НМЦ65-20 (нейзильбер), НМЖМЦ28-2,5-1,5 (монель-металл) – имеют высокую прочность и высокую пластичность.

Вольфрам, тантал, молибден, ниобий – относятся к одной группе тугоплавких металлов, имеют невысокую пластичность и штампуются с подогревом до 350-450 0. Штамповка затруднена ввиду их сильного налипания на инструмент и значительной нагартовки.

Из неметаллических материалов наибольшее применение имеют:

- электроизоляционный картон (ГОСТ 2824-75Е и 4194-85), прокладочный (ГОСТ 9347-74) и др. виды;

- фибра – листовая (ГОСТ 14613-63Е), толщиной от 0,8 до 12 мм;

- гетинакс (ГОСТ 2718-74) – листовой пластик на основе бумаги;

- пластмассы (термореактивные и термопласты) – полиэтилен (ГОСТ 16338-70); полистирол, полипропилен, пенопласт, фторопласт, винипласт (ГОСТ 9639-71), стекло органическое конструкционное (ГОСТ 15809-70Е), целлулоид (ГОСТ 21228-75), резина листовая (ГОСТ 7338-77), эбонит (ГОСТ 2748-77), текстолит конструкционный (ГОСТ 5-78), кожа техническая (ГОСТ 20836-750.

Механические свойства штампуемых металлов, сплавов и неметаллических материалов приведены в справочниках.

Сортамент материала. Для холодной штамповки применяется материал в виде листа, полосы и ленты, а в отдельных случаях прутковый материал и штучные мерные заготовки.

Лист применяются в случае штамповки небольшими партиями или при штамповке крупногабаритных деталей. При переработке листа имеют большие отходы и низкая производительность штамповки. Лист по ширине имеет неодинаковую толщину и механические свойства, что приводит к разным условиям деформирования.

В зависимости от толщины листы поставляются следующих размеров:

при ![]() мм

мм ![]() мм или

мм или ![]() мм;

мм;

![]() мм

мм ![]() мм или

мм или ![]() мм;

мм;

![]() мм

мм ![]() мм или

мм или ![]() мм;

мм;

![]() мм

мм ![]() мм или

мм или ![]() мм.

мм.

Листы цветных металлов имеют размеры ![]() мм. Толщина листов обычно достигает 4 мм с допустимыми отклонениями по толщине

мм. Толщина листов обычно достигает 4 мм с допустимыми отклонениями по толщине ![]() мм при обычной степени точности,

мм при обычной степени точности, ![]() - при повышенной и

- при повышенной и ![]() при высокой. Отклонения по ширине и длине листа допускается

при высокой. Отклонения по ширине и длине листа допускается ![]() для всех размеров.

для всех размеров.

Полоса – ее размеры устанавливаются в зависимости от размеров штампуемой детали, что значительно уменьшает отход при штамповке и позволяет механизировать процесс. Полоса имеет толщину до 18-20 мм и ширину до 600 мм при длине 2,5-3,0 мм.

Лента – (ГОСТ 503-81, 19851-74, 4986-79, 21996-76) – наиболее рационально используется при штамповке, обеспечивает в лучшей степени возможности автоматизации. Более однородно по механическим свойствам и толщине. В зависимости от механических свойств (твердости) лента изготавливается: особо мягкая ОМ (![]() МПа,

МПа, ![]() ), мягкая (

), мягкая (![]() МПа,

МПа, ![]() ), полумягкая ПМ (

), полумягкая ПМ (![]() МПа,

МПа, ![]() ), полутвердая ПТ (

), полутвердая ПТ (![]() МПа,

МПа, ![]() ) и твердая Т (

) и твердая Т (![]() МПа,

МПа, ![]() - не определяется). Толщина ленты устанавливается до 3,5 мм и поставляется лента в бунтах.

- не определяется). Толщина ленты устанавливается до 3,5 мм и поставляется лента в бунтах.

КОНТРОЛЬ И ИСПЫТАНИЯ ШТАМПУЕМЫХ МАТЕРИАЛОВ

Перед штамповкой исходный материал, в целях его пригодности для штамповки подвергается испытанию и контролю. Сюда входит:

1) наружный осмотр поверхности и контроль размеров;

2) проверка химического состава;

3) контроль механических свойств;

4) контроль структуры;

5) технологические испытания.

Указания характеристики в целом позволяют определить штампуемость материала.

Контролю поверхностью и размеров подвергается каждый лист, полоса, лента. Толщина проверяется на расстоянии 20-15 мм от края. Оценка микрометрии поверхности проводится в соответствии с ГОСТ 2789-73 и 2.309.73. При химических испытаниях устанавливается содержание основных химических элементов. При механических испытаниях выявляются основные характеристики механических свойств – предел прочности ![]() , предел текучести

, предел текучести ![]() , твердость, относительное удлинение

, твердость, относительное удлинение ![]() и относительное сужение

и относительное сужение ![]() . Испытания производятся с помощью образов по соответствующим стандартам и ГОСТам (ГОСТ 1497-73). Твердость дает возможность косвенно судить о механических и технологических свойствах материала и проверяется на приборах Виккерса (ГОСТ 2999-59), Бринеля (ГОСТ 9012-59), Роквелла (ГОСТ 22975-78) и микротвердость на приборе ПМТ-3 (ГОСТ 9450-60).

. Испытания производятся с помощью образов по соответствующим стандартам и ГОСТам (ГОСТ 1497-73). Твердость дает возможность косвенно судить о механических и технологических свойствах материала и проверяется на приборах Виккерса (ГОСТ 2999-59), Бринеля (ГОСТ 9012-59), Роквелла (ГОСТ 22975-78) и микротвердость на приборе ПМТ-3 (ГОСТ 9450-60).

Твердость неметаллических материалов определяется по Шору. Показатель нормальной анизотропии: ![]() , где

, где ![]() и

и ![]() - ширина,

- ширина, ![]() и

и ![]() - толщина.

- толщина.

Металлографические испытания выявляют микро- и макроструктуру – размеры и формы зерна, расположение включений и т.д. и проводятся с помощью оптических микроскопов МИМ7 и МИМ8 в соответствии с ГОСТ 5639-82, 16523-70.

Технологические испытания выявляют технологические свойства, т.е. способность материала к тому или иному процессу штамповки и их вид и характер устанавливается в зависимости от характера операции. В холодной листовой штамповке применяются такие виды испытаний как:

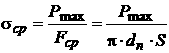

1) Испытание на срез, с помощью которого устанавливается сопротивление материала срезу которое проводится на универсальных испытательных машинах с помощью вырубного штампа. Сопротивление срезу определяется как:

,

,

где ![]() - максимальное усилие вырубки,

- максимальное усилие вырубки, ![]() - площадь поверхности среза.

- площадь поверхности среза.

2) Испытания на вытяжку сферической лунки на приборе Эриксена (ГОСТ 10510-80). О способности к вытяжке судят по глубине выдавленной лунки в образце до появления трещин или разрыва. Выдавливание лунки на приборе Эриксена не в полной мере соответствует условиям вытяжки в штампе, так как деформация в приборе происходит в основном за счет растяжения. При вытяжке в штампе имеет место радиальное растяжение и тангенсальное сжатие.

Более правильный результат дает испытание (проба) на вытяжку цилиндрических колпачков с определением предельной степени вытяжки  (где

(где ![]() и

и ![]() - диаметры заготовки и колпака) при которой происходит разрыв металла. Испытания производятся на прессах ПОШ, ЦНИИТМаш и др.

- диаметры заготовки и колпака) при которой происходит разрыв металла. Испытания производятся на прессах ПОШ, ЦНИИТМаш и др.

3) Испытания на гиб и перегиб осуществляют а тисках с различными радиусами губок, или в спецприспособлениях. Материал должен выдержать до разрушения определенное число гибов (ГОСТ 14019-80).

4) Испытания на отбортовку отверстия в листе (до появления трещин на кромке отверстия).

Метки: алюминий, гост, медь, сплав, штамповка