Комбинированные, совмещенные и последовательные виды штамповки

Раскрой материала

Штамповка из листовых материалов связана с потерей некоторой части его в виде отходов. Величина отхода при штамповке зависит от расположения вырубаемых деталей на полосе или ленте.

Способ расположения вырубаемых деталей на заготовке называется раскроем материала. При крупных масштабах производства, в крупносерийном и массовом, вопрос о наивыгоднейшем раскрое материала является особо важным, так как рационально выбранный раскрой лает в этих условиях значительную экономию металла. Особо важное значение экономика металла объясняется тем, что стоимость материала штампованных деталей составляет от их общей стоимости примерно 60 – 75%, в то время как заработная плата лишь 5 – 15%. Существует 2 основных вида раскроя – с перемычкой (раскрой с отходом) и без перемычки (раскрой без отхода).Чаще применяется раскрой с перемычкой. Раскрой без перемычки применяется реже – для изделий простой формы и невысоких требованиях к точности и срезу.

Отходы, получающиеся от способа расположения деталей и наличия перемычек, относятся к технологическим отходам. Отходы от пробивки отверстий, а также отходы в начале и в конце полосы зависят исключительно от конструкции детали и не могут характеризовать самого способа раскроя.

Виды раскроя материала

Применяемые способы раскроя на практике можно классифицировать:

1) по количеству рядов изделия в полосе или ленте – раскрой может быть однорядный и многорядный. При определенных размерах и форме изделий многорядный раскрой может оказаться более выгодным (с меньшими отходами). Обычно многорядный раскрой применяется при сравнительно небольших размерах штампуемых деталей;

2) по расположению штампуемых деталей относительно полосы или ленты – раскрой может быть прямой и наклонный. Как прямой, так и наклонный в зависимости от размеров изделия и других условий может быть однорядный и многорядный. Сравнение прямого и наклонного раскроев позволяет сказать, что наклонное расположение требует не только более узкой полосы ![]() , но позволяет получить большее количество деталей по длине, т.е. расстояние между изделиями (шаг) уменьшается

, но позволяет получить большее количество деталей по длине, т.е. расстояние между изделиями (шаг) уменьшается ![]() . Наклонный раскрой чаще применяется для деталей сложной конфигурации, дающих при прямом раскрое большой отход. Прямой отход применяется для деталей простой формы.

. Наклонный раскрой чаще применяется для деталей сложной конфигурации, дающих при прямом раскрое большой отход. Прямой отход применяется для деталей простой формы.

3) По расположению деталей относительно друг друга – раскрой может быть рядовой, шахматный, встречный.

Рядовой раскрой по количеству отходов, в большинстве случаев уступает шахматному. Как при шахматном, так и при встречном раскрое изделия можно располагать прямо и наклонно. Сравнивая рядовое расположение деталей и шахматное, можно видеть, что ширина полосы при шахматном раскрое нужна меньше.

Встречный раскрой применяется обычно для деталей типа Т, П, Ш – образной формы, дающих при обычном прямом или наклонном раскрое большие отходы.

4) Комбинированный – в целях полного использования материала, применяется для двух и более деталей, одинаковых по толщине и марке материала.

5)

Раскрой с вырезкой перемычки (а) и без перемычки (б,в,г).

Кроме этих основных видов раскроя часто прибегают к штамповке с вырезкой перемычки например, для мелких и узких деталей (стрелки часов). Раскрой без перемычки (безотходный и малоотходный) может быть прямым, наклонным, встречным, комбинированным, однорядным, мноорядным и т. д.

Определение величины перемычки

Экономичность раскроя зависит в значительной степени от величины перемычки. При установлении рационального раскроя необходимо располагать изделия как можно плотнее друг к другу, однако так, чтобы между ними и краем полосы оставалась определенной величины перемычка.

Основное значение перемычки – компенсировать погрешность подачи материала и фиксации его в штампе. Величина перемычки влияет:

1) на стойкость штампа (при работе с нормальными перемычками стойкость увеличивается по сравнению с работой без перемычек на 50%).

2) Качество среза (при малой перемычке она обрывается, образуя заусенец и рваные края).

3) безопасность работы (малая перемычка может втягиваться в матрицу и рвать ленту). С точки зрения полного использования материала перемычка должна быть минимальной, с другой стороны, она должна быть достаточно быть достаточно прочной и жесткой.

В ряде случаев перемычка применяется для фиксации полосы по упору, а при автоматической подаче материала – перемычка является элементом, за который тянет полоса. Величина перемычки зависит:

1) от толщины материала,

2) его механических свойств,

3) размеров и контура изделия,

4) типа раскроя,

5) типа упора,

6) способа подачи (с боковым прижимом).

Величина перемычки

Схема к расчету величины перемычки: а- без ножевого упора; б- с ножевым упором.

![]()

где ![]() коэффициент равный:

коэффициент равный:

Или формулам: при ![]()

Значения , полученные по этим формулам, справедливы для мягких сталей и латуни при ручной подаче материала. Для других материалов значения перемычек, определенные по этим формулам, следует умножить на коэффициент ![]() , равный:

, равный: ![]() для твердой стали,

для твердой стали, ![]() для средней твердости стали,

для средней твердости стали, ![]() для бронзы и твердой латуни,

для бронзы и твердой латуни, ![]() для дюралюминия,

для дюралюминия, ![]() для алюминия,

для алюминия, ![]() для неметаллических материалов.

для неметаллических материалов.

При вырубке деталей, форма которых требует двукратного пропуска через штамп с поворотом, значение перемычки необходимо увеличить на 30%.

Пи автоматической подаче величину перемычки, подсчитанную по формулам и таблицам, также надо умножить на коэффициент ![]() ,

, ![]() для валковой подачи,

для валковой подачи, ![]() для клещевой подачи,

для клещевой подачи, ![]() для крючковой подачи.

для крючковой подачи.

Таким образом, ![]() для ручной подачи,

для ручной подачи, ![]() для автоматической.

для автоматической.

Перемычки между краем полосы и изделием должна быть больше, чем перемычка между изделиями на 15 – 20%

![]()

Минимальная величина перемычки при вырезке резиной

![]()

В случае вырубки изделий, очерченных по данным параллельным линиям, перемычку во избежание ее выворота необходимо увеличить на 25 – 40% против нормальной по расчетам. В случаях, когда вырезается крупная заготовка с последующей обрезкой, или когда изделие изготавливается из ценного металла, часто применяется штамповка с рассечкой. При увеличении числа рядов в полосе величина отхода может уменьшаться, но увеличивается сложность штампа, его наладка, габариты. Если вырубка производится с ножевыми упорами т.е. с отрезкой одной или двух кромок полосы то ширина обрезаемой кромки ![]() должна быть: при

должна быть: при ![]()

![]()

![]()

Определение наивыгоднейшего раскроя, шага подачи и ширины полосы

Показателем, характеризующем качество раскроя материала, является коэффициент использования материала (коэффициент выхода годного)

где ![]() площадь изделия,

площадь изделия, ![]() площадь заготовки, приходящаяся на одну деталь.

площадь заготовки, приходящаяся на одну деталь.

Наиболее просто ![]() определяется в случае вырубки круглых изделий.

определяется в случае вырубки круглых изделий.

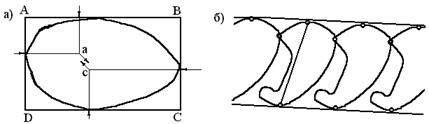

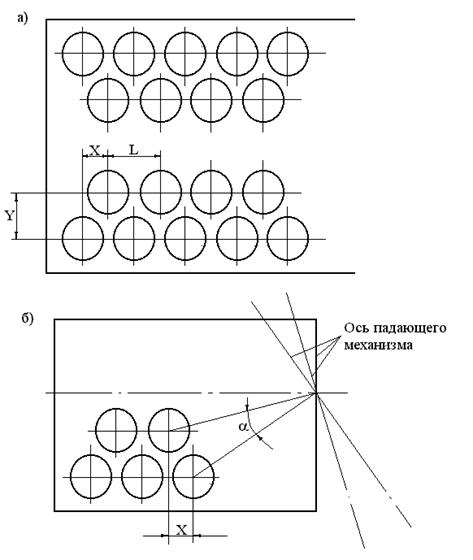

Схема к определению коэффициента использования материала: а- однорядный; б- шахматный раскрой

Однорядный раскрой

Здесь ![]() шаг штамповки, т.е. расстояние, на которое надо подвинуть полосу для вырубки каждого последующего изделия (шаг подачи). Такой подсчет недостаточно точен, так как при нем не учитываются концевые отходы.

шаг штамповки, т.е. расстояние, на которое надо подвинуть полосу для вырубки каждого последующего изделия (шаг подачи). Такой подсчет недостаточно точен, так как при нем не учитываются концевые отходы.

С учетом концевых отходов

где ![]() длина полосы,

длина полосы, ![]() число полных деталей получаемых из полосы.

число полных деталей получаемых из полосы.

Число целых (годных) деталей в полосе

![]()

Ширина полосы

![]()

Площадь материала, затрачиваемая на одно изделие (включая отходы)

и коэффициент использования полосы

Для многорядного раскроя с параллельным расположением кружков:

![]()

Число изделий в полосе

где ![]() число рядов.

число рядов.

Коэффициент использования

или без учета концевых отходов

В случае шахматного расположения двухрядного раскроя.

Шаг подачи

![]()

Ширина полосы

где

Или с учетом концевых отходов

и для шахматного многорядного раскроя

без учета концевых отходов.

С учетом концевых отходов

Применение шахматного раскроя дает значительную экономию материала при длинных полосах и небольших размерах кружка. При шахматном раскрое рекомендуются следующие числа рядов:

При

Для определения оптимального раскроя изделий сложной конфигурации расчетный метод не применим. В этом случае пользуются шаблонами вырезаемой детали, которые располагаются на полосе с учетом нормальных перемычек, так чтобы площадь на одно изделие была бы наименьшей.

Раскрой листа на полосы

При разрезке листа на полосы также следует стремиться, чтобы отходы были минимальные. Лист можно резать в продольном и поперечном направлениях. При этом направление резки определяется:

1) максимальным использованием материала,

2) производительностью работы,

3) назначением вырубаемого изделия и условиями его последующей обработки.

Для выявления наивыгоднейшего раскроя следует подсчитать число полос из листа при продольной и поперечной резке его, а затем подсчитать число изделий в обоих случаях. Выбирается наиболее экономичный вариант.

Продольный раскрой. Число полос в листе

Схемы раскроя листа: а- продольный; б- поперечный

Число изделий в полосе

Количество изделий в листе определяется произведением числа полных полос на число полных изделий из полосы

![]()

Коэффициент использования

Поперечный раскрой из листа. Здесь число полос из листа

Число изделий в полосе

Число изделий из листа

![]() и

и

Предпочтительно выбирать продольный раскрой листа, так как производительность резки листа полосы в этом случае выше. Кроме того при длинной полосе (продольный раскрой) меньше заправок материала в штамп, меньше приходится включать и останавливать пресс. Однако может оказаться, что более выгоден и экономичен продольный раскрой при большем ![]() . В зависимости от того, какой фактор (производительность или стоимость отходов) имеет большое значение в данном случае – выбирается вид раскроя листа.

. В зависимости от того, какой фактор (производительность или стоимость отходов) имеет большое значение в данном случае – выбирается вид раскроя листа.

Графоаналитический способ определения оптимального раскроя

Особое значение в процессе получения заготовок и изготовления деталей имеют вопросы экономии материала. Она может быть обеспечена путем замены полос, нарезаемых из листа, лентами, нарезаемыми из рулона. Потери металла при изготовлении деталей из полос образуются в связи с тем, что каждая первая или последняя деталь идет в брак из-за несовпадения края полосы с контуром детали в штампе. Кроме того и наличие шаговых ножей также увеличивает расход материала. Экономия металла может быть достигнута в результате применения автоматических комплексов, где обеспечивается кратность шага и реализуется возможность использования длинных полос, вместо коротких.

Изготовление деталей из рулонного материала без его разрезки на узкие ленты позволяет увеличить число рядов штамповки и реализовать наиболее оптимальный раскрой материала. Основные принципы такого раскроя основаны на механической аналогии, представляющей размещение фигур, как твердых плоских тел, соприкасающихся без трения. При этом рассматриваются силы давления, приложенные к телам в точках, их взаимного контакта и направленные по нормали к поверхности в этих точках. В случае равновесия системы тел под действием указанных сил площадь, занимаемая этими телами, достигает минимума. Силы давления сторон прямоугольника на охватываемую фигуру.

Схема сил давления

принимаются численно равными длине соответствующих сторон. Сложением сил, действующих на стороны ![]() и

и ![]() ,

, ![]() и

и ![]() соответственно, находят их равнодействующие. Полученные две силы должны быть равны и противоположно направлены. Для равновесия необходимо и достаточно, чтобы они лежали на одной прямой. Если это условие не выполняется, то отличный от нуля момент этих сил показывает направление , в котором следует повернуть фигуру, чтобы уменьшить площадь прямоугольника, сохраняя направление его сторон.

соответственно, находят их равнодействующие. Полученные две силы должны быть равны и противоположно направлены. Для равновесия необходимо и достаточно, чтобы они лежали на одной прямой. Если это условие не выполняется, то отличный от нуля момент этих сил показывает направление , в котором следует повернуть фигуру, чтобы уменьшить площадь прямоугольника, сохраняя направление его сторон.

При однорядной штамповке из ленты в начале находят минимальную площадь прямоугольника, охватывающего фигуру, а затем совмещают две равные стороны этих прямоугольников. Другим необходимым условием, при котором достигается наиболее плотное заполнение площади ленты, является параллельность линий, проходящей через точки касания фигуры с краями ленты и касательной в точке соприкосновения фигур.

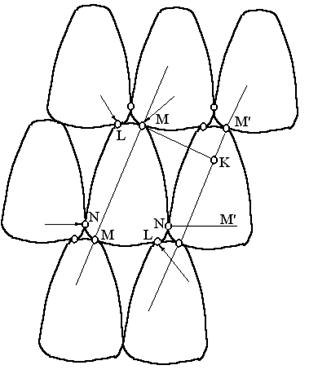

Заполнение плоскости параллельно расположенными одинаковыми фигурами

Заполнение плоскости рядами параллельно расположенных одинаковых фигур производится по этому же принципу равновесия твердого тела под действием внешних сил. При этом сила в точке ![]() выбирается пропорционально расстоянию

выбирается пропорционально расстоянию

![]() .

.

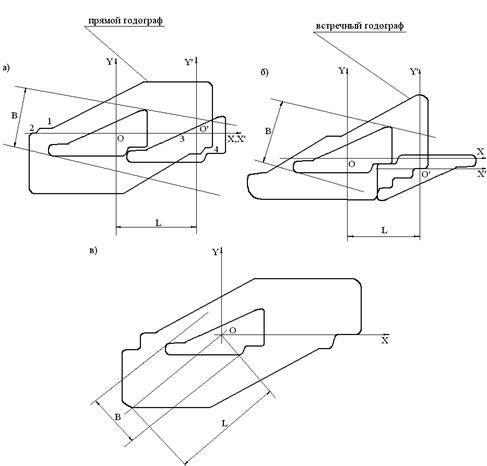

На стадии технологической подготовки производства наиболее удобен графоаналитический способ плотного размещения фигур, разработанный Г.А. Навроцким, В.К. Сенько и Ф.Ф. Буйволовой. В его основу заложен метод годографа функции плотного размещения. Плотное размещение заготовок графоаналитическим способом производится в три этапа. Первый этап включает выбор полюса деталей, построения эквидистанты, построения годографа функции плотного размещения, определения вариантов плотного размещения. Второй этап – это построение выпуклого многоугольника, описывающего эквидистанту, определение вариантов плотного размещения по выпуклому многоугольнику. Третий – выбор наивыгоднейшего варианта плотного размещения деталей.

По чертежу выбирается полюс детали ![]()

Построение годографов

представляющий точку пересечения осей симметрии детали (если такие имеются ) или осей симметрии отдельных геометрических фигур, из которых построена деталь. Через полюс проводят оси координат, а саму деталь располагают таким образом, чтобы одна из ее сторон была параллельна оси ![]() . Размеры детали увеличиваются на половину междетальной перемычки, в результате чего вокруг детали строится эквидистантная линия. Во всех дальнейших построениях под деталью понимают фигуру, размеры которой увеличены на половину перемычки.

. Размеры детали увеличиваются на половину междетальной перемычки, в результате чего вокруг детали строится эквидистантная линия. Во всех дальнейших построениях под деталью понимают фигуру, размеры которой увеличены на половину перемычки.

Для построения годографа изготавливают копию детали с обозначенным полюсом и осями координат. Годографом будет являться линия, описываемая полюсом при перемещении одного чертежа детали по другому, остающемуся неподвижным. Перемещение производится таким образом, чтобы детали не накладывались друг на друга, а только касались. При этом необходимо соблюдать параллельный перенос осей координат. В результате такого построения получается прямой симметричный годограф. При построении схемы раскроя с поворотом одной детали относительно другой на ![]() получается встречный годограф. Для определения вариантов размещения деталей на материале используется свойство годографа, заключающееся в том, что функция плотного размещения имеет наименьшее значение во впадинах годографа (точки 1 – 4). Эти точки называются критическими. Одну из них соединяют с полюсом неподвижной детали и параллельно этой линии проводят прямые, касательные к ее крайним точкам. Наикратчайшее расстояние между ними будет шириной полосы

получается встречный годограф. Для определения вариантов размещения деталей на материале используется свойство годографа, заключающееся в том, что функция плотного размещения имеет наименьшее значение во впадинах годографа (точки 1 – 4). Эти точки называются критическими. Одну из них соединяют с полюсом неподвижной детали и параллельно этой линии проводят прямые, касательные к ее крайним точкам. Наикратчайшее расстояние между ними будет шириной полосы ![]() . Шаг подачи материала

. Шаг подачи материала ![]() равен расстоянию между полюсами деталей. Последовательно производятся такие же действия по всем остальным критическим точкам. Для каждой точки вычисляют произведение шага на ширину полосы, т.е. минимальную площадь прямоугольника для наиболее плотного размещения заготовок.

равен расстоянию между полюсами деталей. Последовательно производятся такие же действия по всем остальным критическим точкам. Для каждой точки вычисляют произведение шага на ширину полосы, т.е. минимальную площадь прямоугольника для наиболее плотного размещения заготовок.

На втором этапе деталь описывается выпуклым многоугольником, одна сторона которого совещается с краем полосы. Затем параллельно ей проводится линия из полюса детали до пересечения с годографом (шаг подачи ![]() ) и касательная к крайней точке детали (ширина полосы

) и касательная к крайней точке детали (ширина полосы ![]() ). Площади прямоугольников определяются при последовательном совмещении сторон указанного выше прямоугольника с краем полосы. Полученные на 1 и 2 этапах построений значения площадей сравнивают и определяют вариант с минимальной площадью, для которого определяется угол наклона деталей к направлению подачи. При построении многорядного размещения деталей достаточно ограничится рассмотрением оптимального размещения деталей в один ряд, а последующие ряды размещать с одинаковым углом наклона деталей к направлению подачи или повернутым на

). Площади прямоугольников определяются при последовательном совмещении сторон указанного выше прямоугольника с краем полосы. Полученные на 1 и 2 этапах построений значения площадей сравнивают и определяют вариант с минимальной площадью, для которого определяется угол наклона деталей к направлению подачи. При построении многорядного размещения деталей достаточно ограничится рассмотрением оптимального размещения деталей в один ряд, а последующие ряды размещать с одинаковым углом наклона деталей к направлению подачи или повернутым на ![]() . Конфигурация некоторых деталей позволяет смещать последующие ряды относительно предыдущих и получать при этом наиболее плотное заполнение площади материала. Коэффициент использования материала

. Конфигурация некоторых деталей позволяет смещать последующие ряды относительно предыдущих и получать при этом наиболее плотное заполнение площади материала. Коэффициент использования материала

где ![]() площадь детали,

площадь детали, ![]() число рядов.

число рядов.

На ряде предприятий созданы и успешно работают системы проектирования «Автоштамп», с помощью которых решается задача выбора оптимальной схемы раскроя при многорядной штамповке. Автоматизированный выбор такой схемы производится только для типовых деталей и предусматривает несколько вариантов раскроя: однорядный, многорядный (2 – 3-х рядный) и встречный (прямой и наклонный).

Обработка рулона и листа на листоштамповочных с комплексах реализацией оптимального раскроя образуется путем двух перемещений, которые обеспечиваются конструкцией механизма для многорядной штамповки синхронно связанного с движением ползуна пресса.

Известны два способа оптимального раскроя. Первый способ достигается в результате двух взаимноперпендикулярных перемещений ![]() полюса вырубленной детали относительно полюса контура предыдущей вырубаемой детали. Второй способ заключается в перемещении

полюса вырубленной детали относительно полюса контура предыдущей вырубаемой детали. Второй способ заключается в перемещении ![]() и повороте на угол

и повороте на угол ![]() полюса последующей вырубки. Регулировочные перемещения

полюса последующей вырубки. Регулировочные перемещения ![]() или

или ![]() влияющие на оптимальный раскрой материала, необходимо определять не только в процессе наладки , но и при проектировании механизмов перемещения.

влияющие на оптимальный раскрой материала, необходимо определять не только в процессе наладки , но и при проектировании механизмов перемещения.

Условимся, что под лекальными кривыми будем понимать все линии, форма которых аппроксимируется полиномами второго порядка и выше. К деталям, имеющим правильную геометрическую форму, отнесем фигуры, образуемые кривыми одного порядка. Они могут быть получены пересечением прямых линий, очерчены окружностью, эллипсом и т.д. К фигурам, образованным прямыми линиями, относятся треугольники, прямоугольники, трапеции, правильные многоугольники.

Фигуры называются разделяющимися, если найдутся такие полюса для которых плотное размещение этих фигур таково, что они не пересекаются при перемещении их вдоль линии, соединяющей полюса, в противоположные стороны. В противном случае фигуры называются неразделяющимися. Выпуклые фигуры являются неразделяющимися. Существующие метатические методы определения функции плотного размещения распространяются на разделяющиеся фигуры. Под функцией плотного размещения ![]() взаимно ориентированных фигур

взаимно ориентированных фигур ![]() и

и ![]() понимается зависимость расстояния между полюсами

понимается зависимость расстояния между полюсами ![]() и

и ![]() фигур от угла

фигур от угла ![]() их поворота при условии, что фигуры касаются, но не пересекаются и не накладываются друг на друга. При

их поворота при условии, что фигуры касаются, но не пересекаются и не накладываются друг на друга. При ![]() функция непрерывна и однозначна. В общем случае

функция непрерывна и однозначна. В общем случае ![]() ;

; ![]() Опорная функция

Опорная функция ![]() определяет зависимость расстояний между полюсом фигуры

определяет зависимость расстояний между полюсом фигуры ![]() и опорной прямой от угла поворота фигуры

и опорной прямой от угла поворота фигуры ![]() при неподвижной опорной прямой. Составная опорная функция

при неподвижной опорной прямой. Составная опорная функция ![]() . Область определения и свойства опорной функции аналогичны области и свойствам функции

. Область определения и свойства опорной функции аналогичны области и свойствам функции ![]() .

.

Перемещение фигур вдоль параллельных линий, проходящих через их полюса, при условии их взаимного касания определяет периодичность размещения фигур. При этом расстояние между их полюсами есть шаг штамповки ![]() , который при поиске размещения зависит от угла поворота фигуры

, который при поиске размещения зависит от угла поворота фигуры ![]() .

.

Задача нахождения более выгодного варианта размещения фигур на полосе заключается в нахождении параллелограмма наименьшей площади, в которой можно заключить фигуру. Длина основания параллелограмма является шагом перемещения фигуры (шаг штамповки). Площадь параллелограмма складывается из площадей параллелограммов, основания которых есть шаг штамповки, а высота определяется опорными функциями плотного размещения при многорядном размещении фигур.

где ![]() угол наклона фигур к направлению подачи материала, принимаемый равным для всех рядов штампуемых деталей.

угол наклона фигур к направлению подачи материала, принимаемый равным для всех рядов штампуемых деталей.

Функция ![]() , определяющая минимальную площадь параллелограмма, является функцией цели при поиске оптимального раскроя материала.

, определяющая минимальную площадь параллелограмма, является функцией цели при поиске оптимального раскроя материала.

Анализ функции цели на экстремальность дает возможность выделить такое положение фигур, при котором возможны экстремумы функции цели. Поиск экстремума сводится к решению двух уравнений.

При проектировании схемы раскроя, которая реализуется на листоштамповочных комплексах для многорядного раскроя, необходимо определять два перемещения ![]() и

и ![]() или

или ![]() и

и ![]() . Они зависят от функции плотного размещения фигур и от угла их наклона к направлению подачи:

. Они зависят от функции плотного размещения фигур и от угла их наклона к направлению подачи:

Знак (-) соответствует перемещению ![]() в направлении противоположном направлению подачи материала.

в направлении противоположном направлению подачи материала.

При штамповке деталей повторяющимися параллельными рядами значения ![]() и

и ![]() повторяются от ряда к ряду, поэтому достаточно их определить для двухрядного раскроя, а координаты полюсов деталей последующих рядов определять чередованием знаков при перемещении. Для двухрядной схемы раскроя система уравнений (8.27) упрощается, решая ее находят перемещение материала:

повторяются от ряда к ряду, поэтому достаточно их определить для двухрядного раскроя, а координаты полюсов деталей последующих рядов определять чередованием знаков при перемещении. Для двухрядной схемы раскроя система уравнений (8.27) упрощается, решая ее находят перемещение материала:

Система уравнений (8.29) позволяет выбрать значения ![]() ,

, ![]() удовлетворяющие условию оптимального раскроя. При этом значения

удовлетворяющие условию оптимального раскроя. При этом значения ![]() должны совпадать с рассчитанными по уравнению для одинаковых значений углов

должны совпадать с рассчитанными по уравнению для одинаковых значений углов ![]() и

и ![]() , удовлетворяющий условию плотного размещения, используется при проектировании штампа и определяет наклон оси детали к направлению подачи материала.

, удовлетворяющий условию плотного размещения, используется при проектировании штампа и определяет наклон оси детали к направлению подачи материала.

Угол поворота материала ![]() легко найти из уравнения и, согласно которым оптимальный раскрой зависит от угла наклона детали к направлению подачи

легко найти из уравнения и, согласно которым оптимальный раскрой зависит от угла наклона детали к направлению подачи

Определение ![]() ,

, ![]() ,

, ![]() и

и ![]() из уравнений – возможно путем их численного решения на ЭВМ, при этом контур детали разбивается на отрезки прямых и лекальных линий. Полюс детали выбирается на пересечении диагоналей параллелограмма, описывающего деталь. В системе координат с центром в полюсе детали задаются точки, описывающие ее форму. Отрезки задаются двумя точками, лекальные кривые – тремя. Для учета технологических перемычек при штамповке координаты точек определяются по эквидистантной линии, описанной вокруг детали и удаленной от ее контура на половину перемычки.

из уравнений – возможно путем их численного решения на ЭВМ, при этом контур детали разбивается на отрезки прямых и лекальных линий. Полюс детали выбирается на пересечении диагоналей параллелограмма, описывающего деталь. В системе координат с центром в полюсе детали задаются точки, описывающие ее форму. Отрезки задаются двумя точками, лекальные кривые – тремя. Для учета технологических перемычек при штамповке координаты точек определяются по эквидистантной линии, описанной вокруг детали и удаленной от ее контура на половину перемычки.

Метки: алюминий, деталь, лист, обработка, штамповка