Поговорим о серьезных гаджетах

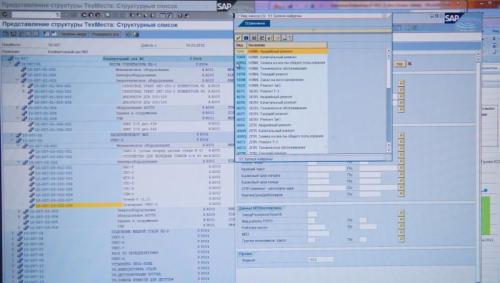

Наш металлург, современный специалист по ремонтам производственного оборудования, оказывается, тоже умеет мыслить как немец. Удивилась, когда узнала, что в Центре технического обслуживания и ремонтов НЛМК появилась система, нацеленная «ремонтировать с перспективой». Польза в следующем: если раньше заявки на замену различных устройств подавались на весь участок, одним махом, то теперь четко по конкретным агрегатам. Такая немецкая педантичность позволит прогнозировать жизненный цикл конкретных деталей. Возможно, это связано с внедрением в 2011 г. модуля SAP – PM, но не стоит сбрасывать со счетов и появление новых гаджетов в трудовых буднях ремонтников.

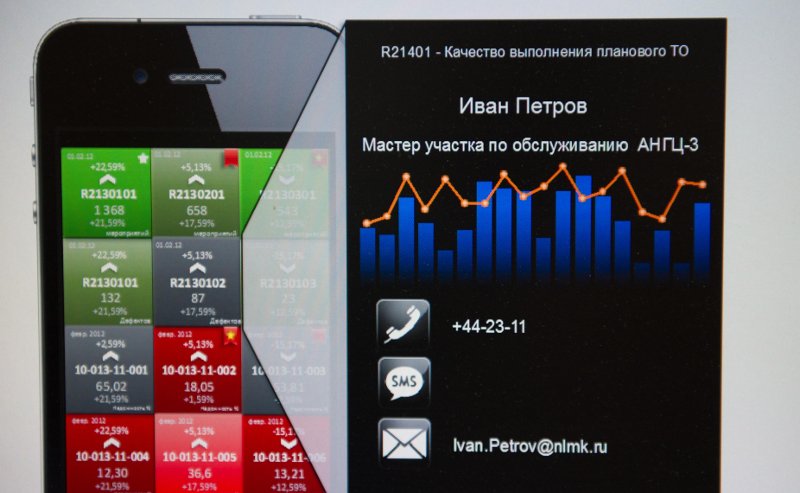

Наш металлург, современный специалист по ремонтам производственного оборудования, оказывается, тоже умеет мыслить как немец. Удивилась, когда узнала, что в Центре технического обслуживания и ремонтов НЛМК появилась система, нацеленная «ремонтировать с перспективой». Польза в следующем: если раньше заявки на замену различных устройств подавались на весь участок, одним махом, то теперь четко по конкретным агрегатам. Такая немецкая педантичность позволит прогнозировать жизненный цикл конкретных деталей. Возможно, это связано с внедрением в 2011 г. модуля SAP – PM, но не стоит сбрасывать со счетов и появление новых гаджетов в трудовых буднях ремонтников. Готовится к внедрению монитор, оценивающий состояние оборудования. Удобный iPod Touch, позволяющий мастеру сориентироваться, как работает бригада, насколько регулярно проходили технические осмотры и разного рода техобслуживание.

Другое устройство называется тепловизор. Его снимки выявляют участки оборудования с перегревом, или, наоборот, с недостатком охлаждения.

На фото механик показывает результаты такого анализа руководителю.

На этом дело не заканчивается. При помощи виброметра можно оценить уровень вибрации рабочего оборудования, определить износ поверхностей трения и качения, пр., у подшипников и валов. Этим занимается механик отдела диагностики.

В мае 2012 г. в АГНЦ-3 появилась ещё одна современная вещь: популярные RFID-метки. Они располагаются на ограждениях рядом с оборудованием. Ремонтник любого профиля, имеющий служебный iPod Touch, c помощью точек wi-fi в радиусе оборудования отправляет информацию о проведенной работе через эти метки, подавая сигнал начальнику «был-видел-устранил».

Конечно, было бы лукавством сказать, что все работники ЦТОиР, коих почти 6 тыс. чел., разом освоили новые технологии, но каждый десятый является пользователем системы, и их количество растет. Пришлось потерпеть, объясняя раз за разом. Зато сейчас они рады нововведениям, работа стала проще!

Модуль SAP PM в свою очередь помогает ремонтникам формировать аналитическую отчетность, и помогает быстро оформить заявку на замену детали в любом подразделении компании.

Выполнена задача оптимизации загрузки персонала. Теперь у нас есть система ТОРО, как у немцев, все под контролем!

Метки: деталь, металл, производство