Отрезка листового материала на ножницах

ТИПЫ НОЖНИЦ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

Существуют различные способы отрезки листовых материалов. Эти способы отличны друг от друга по типу оборудования, на котором осуществляется резание и по характеру отрезаемого металла.

Для резки листового металла в основном используются ножницы: с параллельными ножами, с наклонно расположенным ножом и дисковые (роликовые).

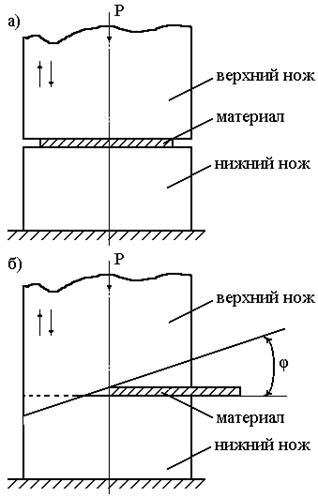

Типы ножниц: а - с параллельно расположенными ножами;

б - с наклонными ножом

Ножницы с параллельно расположенными ножами используются для резки узких и толстых полос до 40 мм, а также неметаллических материалов (гетинакс, текстолит и др.). ножницы с наклонными ножом применяется для отрезки листа на полосы, являющимися заготовками для вырубки. Дисковые ножницы используются для продольной резки листового материала при значительной длине линии реза, а также для отрезки продольных кромок и вырезки круглых и более сложных по форме деталей.

СХЕМА ОТРЕЗКИ НА НОЖНИЦАХ С ПАРАЛЛЕЛЬНЫМИ РЕЖУЩИМИ КРОМКАМИ

Напряжения и деформация. Процесс резки листового материала ножницами состоит из нескольких последовательных стадий: а) упругой, когда деформации находятся в области упругих деформаций, а напряжения в металле не превосходят предела упругости. Здесь происходит смятие поверхности материала вследствие изгиба с растяжением, под действием усилия приложенного к ножу. б) Вторая стадия – пластическая. Деформации являются остаточными, а напряжения в металле превышают предел текучести и возрастают до максимума, отвечающего сопротивлению металла срезу (сдвигу). Т.е. во второй зоне начинается разрушение вследствие резкой концентрации напряжений по мере внедрения ножей в металл. Наибольшие деформации сдвига направлены по поверхностям скольжения, которые начинаются у острия кромок ножей. Во время второй стадии ножи углубляются в металл на 0,2-0,5 его толщины, в зависимости от твердого и пластичности металла. в) Третья стадия – разрушения (скалывание) материала. Здесь происходит образование микро- и макротрещин, которые направлены по поверхности скольжения. Они вызывают отделение одной части материала от другой. Происходит полной разрушение материала, определяющее внедрение режущей кромки. Это разрушение происходит раньше, чем встретятся режущие кромки.

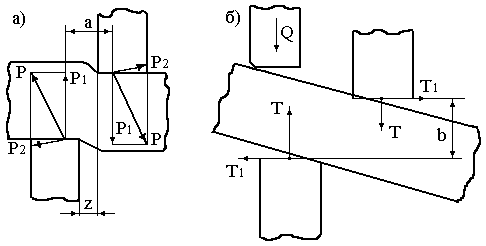

На рис. а показана схема отрезания.

Схема сил действующих при отрезке (а)

и при повороте листа (б)

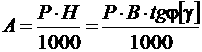

Перерезывающие силы образуют пару с моментами ![]() , где

, где ![]() - плечо между точками приложения равнодействующих

- плечо между точками приложения равнодействующих ![]() , где

, где ![]() - зазор между ножами 0,05-0,2 мм. в действительности процесс отрезания происходит гораздо сложнее. Пара сил стремится поставить разрезаемый лист в наклонное положение и раздвинуть и раздвинуть ножи (рис. 5, б), чтобы избежать поворота материала относительно плоскости резания, необходимо к заготовке приложить усилие

- зазор между ножами 0,05-0,2 мм. в действительности процесс отрезания происходит гораздо сложнее. Пара сил стремится поставить разрезаемый лист в наклонное положение и раздвинуть и раздвинуть ножи (рис. 5, б), чтобы избежать поворота материала относительно плоскости резания, необходимо к заготовке приложить усилие ![]() , удерживающие ее в горизонтальном положении (рис. 5). Разрезаемый материал будет поворачиваться до тех пор, пока

, удерживающие ее в горизонтальном положении (рис. 5). Разрезаемый материал будет поворачиваться до тех пор, пока

![]() ,

,  .

.

Для уменьшения сил трения задняя кромка ножей делается наклонной.

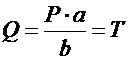

Геометрия отрезного ножа

Задний угол ![]() делают равным 2-3 0. Таким образом, плоскость разреза располагается не в плоскости перемещения ножей и поверхность среза оказывается неровной. При отрезании получается, следовательно, не простой сдвиг, а сложная деформация, состоящая из смятия, изгиба, растяжения и среза. При угле резания

делают равным 2-3 0. Таким образом, плоскость разреза располагается не в плоскости перемещения ножей и поверхность среза оказывается неровной. При отрезании получается, следовательно, не простой сдвиг, а сложная деформация, состоящая из смятия, изгиба, растяжения и среза. При угле резания ![]() (79-870) реакции от силы

(79-870) реакции от силы ![]() противодействует отжиманию ножей. С уменьшением

противодействует отжиманию ножей. С уменьшением ![]() сила

сила ![]() возрастает, вместе с ней возрастание и удельное давление. Для уменьшения усилия резания режущая кромка верхнего ножа делается под некоторым углом. Угол створа

возрастает, вместе с ней возрастание и удельное давление. Для уменьшения усилия резания режущая кромка верхнего ножа делается под некоторым углом. Угол створа ![]() при его увеличении приводит к увеличению горизонтальной силы

при его увеличении приводит к увеличению горизонтальной силы ![]() , стремящейся вытолкнуть лист из-под ножей. Сила

, стремящейся вытолкнуть лист из-под ножей. Сила ![]() должна быть уравновешена силой трения листа о ножи. Для этого нужно, чтобы тангенс угла наклона был меньше коэффициента трения. Таким требованиям удовлетворяет

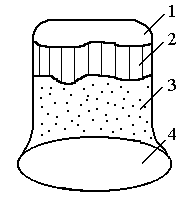

должна быть уравновешена силой трения листа о ножи. Для этого нужно, чтобы тангенс угла наклона был меньше коэффициента трения. Таким требованиям удовлетворяет ![]() . При узкой полосе его делают равным 50. Поверхность среза (рис. 3.4) состоит из 4 зон: 1) сжатие металла под верхним ножом, 2) зона погружения ножа, 3) зона скалывания, 4) зона сжатия металла нижним ножом.

. При узкой полосе его делают равным 50. Поверхность среза (рис. 3.4) состоит из 4 зон: 1) сжатие металла под верхним ножом, 2) зона погружения ножа, 3) зона скалывания, 4) зона сжатия металла нижним ножом.

Схема поверхности среза

При рассмотрении поверхности среза на срезаемой кромки выделяется две видимые зоны: узкая блестящая полоска соответствует пластической стадии деформирования. Более широкая матовая полоса – полоса скалывания.

ЗАЗОР МЕЖДУ НОЖАМИ

Для получения качественного среза при отрезки листового материала большое значение имеет выбор правильного зазора между ножами. При нормально выбранном зазоре поверхность сдвига и скалывающие трещины, возникающие у одной режущей кромки, совпадает с поверхностями сдвига и трещины, возникшими у другой режущей кромки. Образуется общая поверхность среза. При малом зазоре складывающие трещины не совпадают и образуют перемычку, которая в дальнейшим перерезается и образует на материале заусенец. В случае очень большего зазора на поверхности материала образуется рваные заусенцы от затягивания и обрыва металла в зазоре.

Заусенец образуется также в результате затупления режущих кромок ножей.

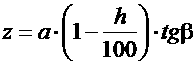

Величину зазора можно определить их теоретически по следующей формуле:

,

,

где ![]() - толщина материала;

- толщина материала; ![]() - глубина погружения ножей;

- глубина погружения ножей; ![]() - угол скалывания.

- угол скалывания.

Практически зазор рекомендуется принимать около 10% от толщины материала.

УСИЛИЕ РЕЗАНИЯ И ПОДБОР НРЖНИЦ

Величина усилия при отрезке на ножницах зависит:

а) от формы и расположения ножей;

б) механических свойств и структуры металлов;

в) от толщины металла.

На ножницах с параллельно расположенными режущими кромками ножей, величина усилия при отрезки определяется по формулам:

![]() ;

;

![]() ,

,

(при заднем упоре) и без поддержки отрезаемой части

![]()

где ![]() - усилие отрезки в кН;

- усилие отрезки в кН; ![]() - сопротивление материалу срезу, МПа;

- сопротивление материалу срезу, МПа; ![]() - предел прочности при разрыве, МПа;

- предел прочности при разрыве, МПа; ![]() - длина линии реза;

- длина линии реза;![]() - толщина материала;

- толщина материала; ![]() - поправочный коэффициент равный 1,2-1,5, учитывающий отклонение от явлений чистого среза, затупление ножей, неравномерность в толщине;

- поправочный коэффициент равный 1,2-1,5, учитывающий отклонение от явлений чистого среза, затупление ножей, неравномерность в толщине; ![]() - задний угол.

- задний угол.

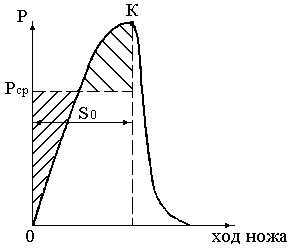

Подсчитав необходимое усилие по каталогу, выбирают тип ножниц для заданного материала. При обычных параллельных режущих кромках усилие резания не является постоянным. Изменение усилия резания видно из диаграммы изменения усилия резания в зависимости от проникновения ножа в металл.

Диаграмма изменения действия резания

Усилие, подсчитанное по формуле ![]() , является максимальным и соответствует положению ножа в точке

, является максимальным и соответствует положению ножа в точке ![]() . По индикаторной кривой, возможно, подсчитать затраченную работу по формулам:

. По индикаторной кривой, возможно, подсчитать затраченную работу по формулам:

,

,

где ![]() - абсолютная величина погружения ножей;

- абсолютная величина погружения ножей; ![]() - коэффициент полезного действия резания.

- коэффициент полезного действия резания.

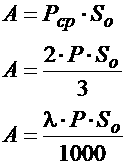

РАБОТАРЕЗАНИЯ. МОЩНОСТЬ РЕЗАНИЯ

Для вычисления работы и мощности, затрачиваемой при отрезке на ножницах с параллельным расположением режущих кромок, пользуются формулами:

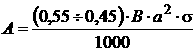

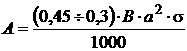

а) для материалов с толщиной ![]() мм

мм

![]() ;

;

б) для материалов с толщиной ![]() мм

мм

;

;

в) для толщины ![]()

;

;

или по формуле Звороно:

.

.

Значение величины работы позволяют вычислить мощность на ползуне, маховике, а также мощность электромотора.

1) Полезная мощность на ползуне:

![]() ;

;

2) мощность на маховике в л.с.:

![]() ;

;

3) мощность электромотора

![]() ,

,

где ![]() - коэффициента режима работы 1, 1-1, 4;

- коэффициента режима работы 1, 1-1, 4; ![]() - частота вращения коленчатого вала;

- частота вращения коленчатого вала; ![]() - к.п.д. ножниц 0,5-0,7;

- к.п.д. ножниц 0,5-0,7; ![]() - к.п.д. передачи.

- к.п.д. передачи.

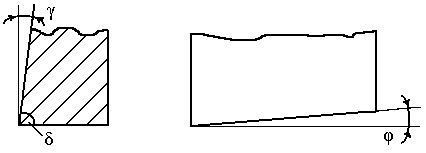

РЕЗАНИЕ НА НОЖНИЦАХ С НАКЛОННОЙ РЕЖУЩЕЙ КРОМКОЙ

Схема резания. Такие ножницы применяются для резки относительно тонких по сравнению с длиной реза материалов, толщиной до 14-16 мм. Особенностью резания ножниц является наличие наклонного верхнего ножа и то, что резке подвергается не весь лист сразу, а столько его определенная часть, которая является постоянной и зависит от угла наклона верхнего ножа.

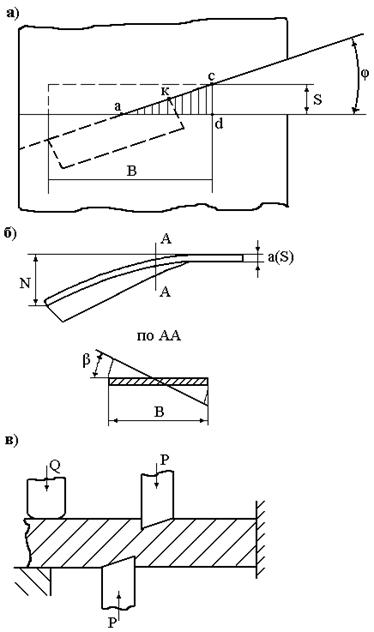

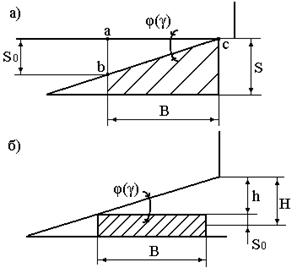

Отрезка материала наклонным ножом: а - схема отрезки; б - поворот и изгиб отрезаемой полосы; в - положение прижима при отрезки

Резание происходит последовательно, по участкам. Ввиду этого усилие на этих ножницах постоянно и по величине значительно меньше, чем на параллельных ножницах. Треугольник ![]() - металл, разрезаемый в данный момент. На участке

- металл, разрезаемый в данный момент. На участке ![]() имеются все фазы резания: смятие, изгиб, срез. Работа по существу выполняется окончательно. Но в точке “

имеются все фазы резания: смятие, изгиб, срез. Работа по существу выполняется окончательно. Но в точке “![]() ” и в точке “

” и в точке “![]() ”, когда нож погрузился на глубину до образования скалывающихся трещин.

”, когда нож погрузился на глубину до образования скалывающихся трещин.

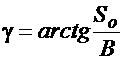

Под действием опрокидывающим моментом разрезаемый металл стремится повернуться, занять наклонное положение, заклинится между ножами и создает тем самым боковое распирающие усилие: изгиб и скручивание полосы зависит от толщины и ширины материала, угла створа ножей и механических свойств материала. Чем уже и толще полоса и чем больше угол створа ножей, тем больше будет изгиб и скручивание отрезаемой полосы. При отрезки толстых полос изгиб и скручивание настолько велики, что перед запуском в работу полосу необходимо править. Во избежание изгиба и скручивания вводят специальные прижимы для полосы (рис. 3.6, в). Для ориентировочно оценки изгиба и вместе с тем для определения правильности выбора угла створа, пользуются эмпирическими формулами:

![]() ;

;  ,

,

где ![]() - величина изгиба полосы, мм;

- величина изгиба полосы, мм; ![]() - угол скручивания в градусах;

- угол скручивания в градусах; ![]() - толщина полосы, мм,

- толщина полосы, мм, ![]() - длина полосы, мм;

- длина полосы, мм; ![]() - относительное удлинение, %;

- относительное удлинение, %; ![]() - угол створа в градусах.

- угол створа в градусах.

МИНИМАЛЬНЫЙ УГОЛ СТВОРА И ХОД НОЖЕЙ

Минимальный угол створа ножей можно определить по глубине погружения ножей в металл.

Рис. 3.7. Схемы к определению минимального угла створа ножей (а) и их перемещения (б)

Из треугольника ![]() (рис. 3.7, а)

(рис. 3.7, а)  или

или  . Угол створа

. Угол створа

,

,

где ![]() - глубина погружения ножей.

- глубина погружения ножей.

Минимальный ход ножа (рис. 3.7, б) определяется следующими отношениями: ![]() , но

, но ![]() , откуда

, откуда

![]() .

.

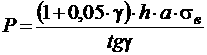

УСИЛИЕ И РАБОТА ОТРЕЗКИ

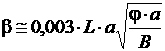

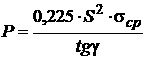

Усилие резания определяется по формуле Звороно:

.

.

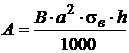

Работа, затрачиваемая при отрезке, определяется по формуле:

.

.

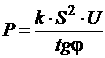

Иногда при отрезке листов пользуются формулами:

- формула Фишера;

- формула Фишера;

- формула Целикова,

- формула Целикова,

где ![]() - удельная работа.

- удельная работа.

Мощность подсчитывается по тем же формулам, что и для ножниц с параллельными ножами. Работа на наклонных ножницах ведется по упорам – заднему, переднему и боковому. Помимо того на столе можно устанавливать упоры – угольники под углом к ножам. По переднему и заднему упорам отрезаются полосы с параллельными сторонами, а по боковому и заднему упорам (или переднему) – заготовки с углом между сторонами 900.

Как правило, отрезка ведется по заднему упору. Зазор между ножами ![]() мм (5-7 % от толщины материала).

мм (5-7 % от толщины материала).

Метки: деталь, лист, листовой, форма