Листовая штамповка матала

Одним из основных методов обработки металлов в современном машиностроении является листовая штамповка. Получаемые с ее помощью детали имеют форму и размеры, соответствующие форме и размерам рабочих частей штампов.

Листовая штамповка получило широкое применение во всех отраслях промышленности: общем машиностроении, приборостроении, авиа- и автопромышленности. Так в современном автомобиле содержится около 70-80% штампованных деталей, в самолете до 75-80%, а в ряде производств широкого потребление количество штампованных деталей достигает (по количеству) 95-98%.

Основными преимуществами листовой штамповки являются:

- достижение экономики используемого материала и снижение себестоимости изделий за счет применение рациональных видов раскроя. Фактор экономии материала при листовой штамповке достаточно велик, поскольку стоимость материала составляет 75-85% от общей стоимости детали и только 15-20% падает на заработанную плату и накладные расходы 30-40%:

- выполнение операций листовой штамповки рабочим, не имеющим высокой квалификации, – работа штамповщика связана с простыми движениями;

- получение достаточно сложных деталей за один два хода на быстроходных прессах;

- получение весьма сложных по форме деталей, которые затруднительно или вообще нельзя изготовить другими способами обработки;

- обеспечение точности размеров деталей в пределах 6-12 квалитетов;

- повышение прочности штампованных деталей за счет упрочнения на 40-80% по сравнению с прочностью исходного материала;

- возможность широкой механизации и автоматизации процессов листовой штамповки.

В целом, перечисленные преимущества позволяют при замене литых и кованных деталей листоштампованными, снизить массу деталей на 25-50%, уменьшить расход металла на 30-70% и снизить трудоемкость до 50-80%.

Однако листовой штамповке присуще и недостатки, основными из которых являются высокая стоимость штампов. Несмотря на снижение, последние годы стоимость штампов составляет пока 15-20% от стоимости продукции.

Современное развитие листовой штамповки осуществляется по следующим направлениям:

- замена литых кованых деталей на штампованные или штампосварные;

- улучшение существующих и создание новых технологических процессов;

- применение штамповки в мелкосерийном производстве с использованием универсальных штампов и поэлементной штамповки;

- снижение расхода металла за счет внедрения безотходного и малоотходного раскроя, повышение точности расчета заготовок и т.д.;

- повышение точности деталей;

- увеличение производительности за счет механизации и автоматизации процессов штамповки;

- повышение стойкости штампов за счет внедрения твердых сплавов, износостойкости сталей и нормализации деталей штампов.

Принцип штамповки

Процесс штамповки производится в штампах, состоящих из двух частей.

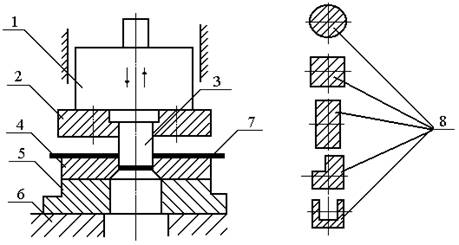

Схема штампа для холодной штамповки

К ползуну пресса 1 крепится верхняя часть штампа, представляемая собой верхнюю плиту и пуансодержатель 2 с рабочим инструментом – пунсоном 3. Верхняя плита крепится к ползуну пресса хвостовиком или болтами. Нижняя часть штампа – это нижняя плита 5 с расположенной на ней матрицей 4 и устанавливаемая на столе пресса 6. Обрабатываемы материал 7 укладывается на матрицу. При опускание ползуна пресса пуансон воздействует на материал и часть его проталкивает в матрицу. При этом материал претерпевает деформации и принимает форму и размеры матрицы или же разделяется на части.

Другие виды штампов, используется в листовой штамповке, а также подробное описание их конструкций и деталей будем разобрано ниже.

Основные операции листовой штамповки

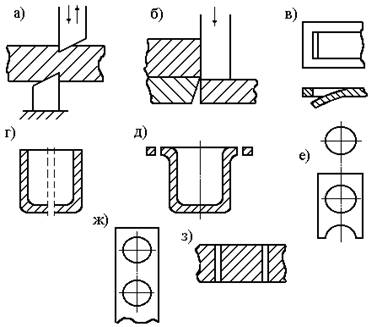

Все операции листовой штамповки, в зависимости от степени деформации и характера, действующих на материал сил, разделяют на две группы: а) разделительные операции, б) формоизменяющие операции.

При разделительных операциях пластическая деформация металла завершатся хрупким состоянием материала и отделение одной его части от другой. В этом случае значительные пластические деформации распределены по контуру, в то время как остальная часть материала или совсем не испытывает напряжений и деформаций, или испытывает, но небольшие по величине.

При формоизменяющих операциях процесс штамповки все время сопровождается пластической деформацией, соизмеримой с размерами тела. Вследствие этого деформация не завершается хрупким состоянием материала, а последний принимает форму и размеры рабочих частей штампа.

В соответствии с ГОСТ 18970-84 к разделительным относятся следующие операции:

Разделительные операции

Отрезка – полное отделение части заготовки по незамкнутому контуру путем сдвига. Операция осуществляется на ножницах или в штампах, причем отрезанная часть материала может быть изделием (заготовкой) или отходом.

Надрезка – неполное отделение материала по незамкнутому контуру без удаления остатков.

Разрезка – разделение заготовки на части по незамкнутому контуру путем сдвига.

Обрезка – удаление излишков металла путем сдвига .

Вырубка – полное отделение заготовки или изделия от исходно заготовки по замкнутому контуру путем сдвига.

Пробивка – образование в заготовки отверстия паза путем сдвига с удалением части металла в отход.

Зачистка – удаление технологических припусков с помощью штампа с образование стружки для повышения точности размеров и уменьшения шероховатостей поверхности штампованной заготовки.

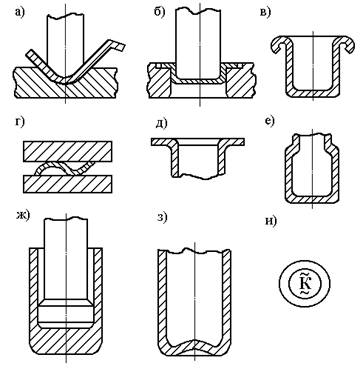

В соответствии с ГОСТ 18970-84 к формоизменяющим операциям относится:

Формоизменяющие операции

Гибка – образование или изменение углов между частями заготовки или придании ей криволинейной формы.

Вытяжка – образование полой заготовки или изделия из плоской или полой исходной листовой заготовки.

Закатка – образование закругленных бортов на краях полой заготовки.

Правка давлением – устранения искажений формы заготовки.

Отбортовка – образование борта по внутреннему и (или) наружному контору заготовки.

Обжим в штампе – уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру.

Выдавливание – штамповка заготовки вытеснением металла исходной заготовки в полость и (или) отверстия ручья штампа.

Формовка - изменение формы детали с целью получения профиля или точных размеров за счет линейного растяжения материала или изменение его геометрической формы.

Чеканка – образование на поверхности заготовки рельефных изображений за счет перераспределения металла.

Производными от некоторых основных разделительных и формоизменяющих операций являются: чистовая вырубка и пробивка, происходящие в условиях неравномерного сжатия в зоне разделения материала, ротационная вытяжка, осуществляемая при относительным вращении инструмента заготовки; комбинированная вытяжка плоской или вытянутой заготовки, выполняемая с одновременным уменьшением диаметра и толщина стенок полой заготовкой; осадка обкатыванием с помощью непрерывно вращающегося инструмента относительно двух пересекающихся осей и накатка- образование на заготовке резьбы или мелких рифлений непрерывным воздействием инструмента.

Кроме этих основных видов операций штамповки применяются комбинированная, последовательная, совмещенная или последовательная штамповка. В этом случае в штампе выполняются несколько операций. Комбинированная штамповка осуществляется в многопереходных штампах и позволяют радикально решить вопрос механизации и автоматизации штамповки.

Метки: гост, обработка, сплав, штамповка