Стальной прокат за рубежом

Снижение производственных затрат и возрастающие требования топливной экономичности, безопасности и увеличения сроков эксплуатации автомобилей - решение этих проблем лежит в плоскости повышения конструктивной прочности, износостойкости, коррозионной стойкости различных узлов и кузова автомобиля при уменьшении его массы.

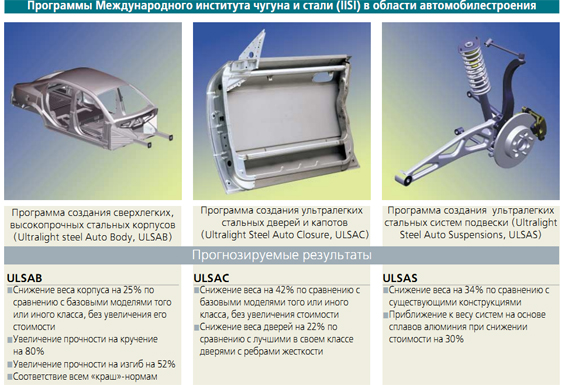

В начале 90-х годов прошлого века перспектива распространения на автомобильном рынке новых композиционных материалов заставила ведущих производителей стали объединить усилия по разработке новых материалов. Интеграция крупнейших мировых производителей сталей для автомобилестроения: JFE Steel Corporation (Япония), Thyssen Krupp Stahl AG (ФРГ), SSAB (Швеция), United States Steel Corporation (США) и др. - осуществляется в рамках различных инициативных программ, координируемых Комитетом по применению сталей в автомобильной промышленности (AUTO- CO) Международного института чугуна и стали (International Iron and Steel Institute, IISI). Целью данных программ является создание сверхлегких, экономичных, безопасных для человека и окружающей среды автомобилей. Машины, разработанные на основе новых конструкторских решений и новых высокопрочных сталей, должны стать максимально комфортными, легкими в управлении, но без повышения базовой стоимости. Комитет координирует усилия более чем 30 ведущих мировых производителей металлопроката по систематизации перспективных сталей, разработке новых и внедрению уже существующих марок сталей в автомобильную промышленность. Кроме того, разрабатываются нормативные документы по применению высокопрочных сталей и новых технологических процессов их обработки применительно к автомобилестроению.

Для устранения возможной путаницы в определениях и стандартах различных стран в рамках USLAB были введены собственные категории прочности, определяемые величиной предела текучести (см. таблицу) для автопроката толщиной 0,65-2,0 мм.

Программа USLAB определяла, что корпус автомобиля должен на 90% состоять из высокопрочных и сверхвысокопрочных сталей. Наиболее подходящая категория стали (по данной классификации) и соответствующая ей конкретная марка для каждого конструкционного элемента автомобиля должна подбираться экспертами поставщиков. Вопрос выбора сверхвысокопрочной марки стали является наиболее важным, поскольку в этом случае на первое место выходит способность стали пластически деформироваться в процессе изготовления деталей автомобиля. Ниже приведены краткие характеристики и перечислены некоторые особенности механических свойств, структурного и фазового составов высоко- и сверхвысокопрочных сталей, регламентированных поочередно консорциумами USLAB и USLAB-AVC.

Конечно, в рамках статьи невозможно провести детальное рассмотрение всех металлургических и материаловедческих проблем, связанных с производством TRIP, DP, BH и другого проката. Отметим только, что достижение требуемых механических свойств и коррозионной стойкости сталей зависит от их прецизионно выверенного химического состава, технологии производства и технологии изготовления конкретной детали корпуса автомобиля. Структура и фазовый состав большинства марок автосталей оптимизируются при помощи контролируемой прокатки и термообработки.

Стали, легированные фосфором (Phosphor-alloyed (P) steels). Добавки фосфора повышают прочность и стойкость низколегированных низкоуглеродистых конструкционных сталей к атмосферной коррозии. Изотропные стали (isotropic (IS) steels). IS-стали обладают одинаковыми прочностными и прочими характеристиками независимо от направления приложенной нагрузки. Прецизионное легирование упрочняющими элементами (марганец, кремний и др.) в совокупности с контролируемым процессом прокатки обеспечивают изотропность структуры IS-сталей.

Стали, упрочняемые сушкой лакокрасочного покрытия (Bake-harden- able (BH) steels). Преимуществом ВН- сталей является то, что упрочняемость достигается в едином технологическом цикле сушки лакокрасочного покрытия. Упрочнение происходит в два этапа. Высокопрочный прокат листовой стали, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодном прессовании с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре >150 °C. При размножении дислокаций в процессе прессования (растяжения) происходит перераспределение междоузельных атомов растворенного углерода в матричной фазе с последующим их закреплением, вследствие сушки, на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая легированием алюминием и др. элементами, а также пониженное содержание вредных примесей, увеличивает количество углерода на границе зерна и тем самым существенно поднимает верхний предел упрочняемости ВН-сталей.

Упрочняемость проката зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивают необходимое выделение растворенного углерода из карбидов этих металлов, а также стабильность упрочняемости ВН-сталей.

На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что чем меньше серы в ВН-стали, тем больше в ней количество растворенного углерода и тем выше, соответственно, будет ее упрочняемость. Марганец, в свою очередь, может нивелировать повышенное содержание серы вследствие образования MnS.

Стали без фаз внедрения (Interstitial Free (IF) steels). Высокопластичные IF- стали, структура которых стабилизирована микродобавками титана или/и ниобия, содержат сверхнизкое количество углерода (<0,005%), который совместно с азотом полностью связан в карбиды, нитриды и карбо- нитриды. Прочность обусловлена упрочнением твердого раствора кремнием, марганцем и фосфором.

Низкие величины отношения от/ов и высокая степень деформационного упрочнения этих сталей гарантируют высокие прочностные свойства и однородность толщины штампованных деталей кузова. Использование IF-сталей вместо рядовых низкоуглеродистых сталей (типа 08Ю) обеспечивает, при сохранении прочности снижение массы пропорциональное глубине вытяжки/штамповки.

Типичный химический состав IF-стали следующий: 0,002 %C, 0,01 %Si, 0,15 %Mn, 0,01 %P, 0,01 %S, 0,0025 %N, 0,04 %Al, 0,016 %Nb, 0,025 %Ti. Добавочное микролегирование фосфором, кремнием, марганцем и бором повышает прочностные характеристики IF-сталей. Сталь IF 260 содержит 0,003 %C, 0,01 %Si, 1,2 %Mn, 0,05 %P, 0,01 %S, 0,0025 %N, 0,04 %Al, 0,0015 %B, 0,05 %Ti.

Двухфазные стали (Dual Phase (DP) steels). Ферритно-мартенситная (или ферритно-бейнитная) структура обеспечивает высокие прочностные свойства DP-сталей (от составляет 350-600 МПа). «Мягкий» феррит (до 80%) придает пластические свойства DP-сталям в их исходном состоянии (поставки). В процессе штамповки деформационные напряжения концентрируются в ферритной фазе, приводя к высокой степени деформационного упрочнения. Высокая степень деформационного упрочнения в сочетании с высоким относительным удлинением гарантируют DP-сталям очень высокий предел прочности. DP-стали по сравнению с конструкционными низколегированными высокопрочными сталями (HSLA steels), имеющими аналогичное значение предела текучести, демонстрируют более высокую скорость начального деформационного упрочнения, более высокое относительное удлинение и предел прочности, а также меньшее отношение от/ов. Величина предела прочности DP-сталей достигает 1000 МПа (DP 700/1000).

В DP-сталях углерод (обычно >0,1 %) обеспечивает формирование мартенсит- ной фазы и наряду со сбалансированными микродобавками Mn, Cr, Mo, V и Ni отвечает за ее прочностные свойства.

ТРИП-стали (Transformation Induced Plasticity (TRIP) steels). Микроструктура TRIP-сталей представляет собой фер- ритную матрицу с дисперсно-распределенными включениями прочной мар- тенситной и/или бейнитной фазы. Обязательным условием осуществления феномена высокой пластичности является наличие остаточного аустенита (>5%), который постепенно претерпевает мартенситное превращение при растяжении листа, все более увеличивая степень деформационного упрочнения при уменьшении толщины листа в процессе формования. Параллельно, аналогично DP-сталям, происходят другие процессы упрочнения. Стальной TRIP-прокат демонстрирует очень высокую прочность, пластичность и высокое однородное удлинение.

Содержание углерода, кремния и/или алюминия в TRIP сталях повышено по сравнению с DP-сталями, однако для обеспечения свариваемости содержание углерода в TRIP-сталях не должно превышать 0,2%. При минимально допустимых концентрациях углерода остаточный аустенит трансформируется в мартенсит уже на начальных стадиях деформации. При повышенном содержании углерода остаточный аустенит более стабилен и мартенситное превращение происходит только при штамповке или формовании вследствие высокой степени деформации (удлинения). Более того, остаточный аустенит в этом случае содержится в структуре уже готового изделия, и дополнительное мартенситное превращение (упрочнение) происходит даже в результате столкновения автомобиля.

Мартенситные стали (Martensitic (Mart) steels). Мартенситные стали обеспечивают максимальную величину предела прочности (до 1500 МПа). Эти стали подвергают закалке с последующим отпуском для повышения пластичности и обеспечения высокой формуемости при очень высоких величинах деформации. Известно, что повышение содержания углерода пропорционально величине предела прочности для закаленной мартен- ситной стали. Дополнительное повышение прочностных характеристик достигается сбалансированным легированием марганцем, хромом, ванадием, молибденом и другими элементами.

Консорциум USLAB-AVC заметно изменил концепцию классификации автосталей USLAB и конкретизировал их применение для изготовления тех или иных конструкций. В обозначениях присутствуют буквенные обозначения сталей, величины минимальных значений их пределов текучести и прочности в МПа (например, DP 300/500). К классу «рядовые высокопрочные стали» (conventional HSS) теперь отнесены Mild-, IF-, IS-, BH-, CMn- (марганцовистые) и HSLA- (высокопрочные низколегированные) стали, а к классу «усовершенствованные высокопрочные стали» (Advanced High Strength (AHSS) Steels) - DP-, CP-, TRIP- и Mart- стали. Механические свойства вышеперечисленных сталей иллюстрируются диаграммой.

Различие механических свойств обусловлено тем, что DP-, CP- и TRIP-стали имеют многофазную структуру, содержащую в строго определенных пропорциях мартенсит, бейнит и/или остаточный аустенит. Многофазная структура обеспечивает высокую степень упрочнения, сочетание хороших пластических свойств и высокой прочности при меньшем отношении от/ов.

Эволюцию представлений о применении различных автосталей наглядно иллюстрируют две секторные диаграммы. Одна из них отражает общую концепцию USLAB, а другая - вполне конкретную концепцию среднеразмерного семейного седана,разработанного недавно в ходе выполнения мощной американской государственной автопрограммы PNGV (Partnership for a New Generation of Vehicles), координирующей свои разработки в рамках USLAB-AVC.

Видно, что акценты смещаются в сторону повышения прочностных характеристик, а доля AHSS- (DP-, CP- и TRIP-) сталей в этом «пироге» составляет более 80%. Следует отметить, что применение этих сталей позволило исключить применение дорогостоящего процесса горячего прессования заменив его профилированием листового металла, штамповкой и гидропрессованием. Попутно заметим, что совокупный процент P-, IS-, CMn- и низкоуглеродистых сталей не превышает 2%, а доля IF-сталей также невелика. Последнее можно объяснить тем, что IF-стали могут проявлять относительно низкую ударную вязкость после формования или глубокой вытяжки. Тем не менее концерн JFE недавно декларировал, что применение уникальных технологий, позволяющих сочетать повышение прочностных характеристик за счет зернограничного рафинирования с дополнительным твердодисперсным упрочнением, предопределило создание высокопрочных (ов=450 МПа) мелкозернистых (7-8 микрон) IF-сталей, в которых содержание углерода приблизительно в 2 раза выше, чем в обычных IF-сталях.

Метки: алюминий, металлургия, примесь, стальной прокат, стать, чугун, штамповка