Нержавеющие стали с низким содержанием углерода

Известно, что около 90% (то есть ~ 17 млн т) производства и потребления в мире (без СНГ) нержавеющих сталей приходится на стали двух структурных классов: аустенитные и фер- ритные. При этом первых производится 70-75%, вторых 25-30% от упомянутых 90%.

В производимом за рубежом марочном сортаменте аустенитных сталей преобладают хромоникелевые стали типа 18-10, и пока в значительно меньших количествах - хромони- кельмолибденовые стали типа 1713-3; в сортаменте ферритных сталей преобладают хромистые стали типа Х12 и Х16,5.

Там же, за рубежом, отдают предпочтение производству нестабилизиро- ванных сталей (марки 304, 304Ь, 316, 316Ь, 430 по ASTM). Стабилизированных аустенитных сталей (марки 321, 316ТІ) производится значительно меньше, главным образом по заказам из России.

Наиболее распространенная зарубежная хромистая сталь марки 409 (типа Х12), используемая, как правило, для выхлопных систем автомобилей, производится со стабилизацией титаном в количестве 6 • %С < ТІ < 1,0.

На всем пространстве СНГ, так уж сложилось, до сих пор используются и производятся в основном стабилизированные нержавеющие стали, как ау- стенитного, так и ферритного классов. Причина тому - отставание во внедрении на наших заводах современных сталеплавильных агрегатов, таких как АОД, ВОД и др., позволяющих экономически эффективно производить стали с низким содержанием углерода без использования дорогостоящего низкоуглеродистого феррохрома.

МЕЖКРИСТАЛЛИТНАЯ

КОРРОЗИЯ

При уникальном комплексе физикомеханических свойств нержавеющие стали всех структурных классов в той или иной степени могут быть подвержены межкристаллитной коррозии (МКК) - одному из наиболее опасных видов коррозионного разрушения.

Другие виды коррозионного разрушения, которым наряду с МКК подвергаются нержавеющие стали, по понятным причинам не могут быть рассмотрены в рамках одной журнальной статьи.

Напомним вкратце, что это за «зверь» - межкристаллитная коррозия, как она возникает и какие существуют методы ее устранения.

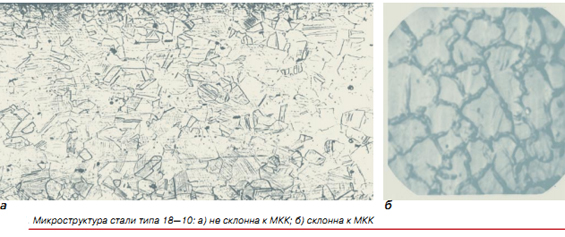

Теорий, объясняющих возникновение в нержавеющих сталях МКК, несколько, но мы остановимся на одной из них, которая получила наиболее полное подтверждение и признание специалистов, - на теории обеднения. Согласно этой теории МКК возникает из-за обеднения границ зерен металла хромом. Ответственными за появление в стали склонности к МКК (по всем существующим теориям) являются избыточные фазы, и в первую очередь хромсодержащий карбид Сг23С6, частицы которого выпадают по границам зерен в виде сплошных цепочек, рис. 1. Условия образования этого карбида определяются термодинамикой процессов карбидообразования и способнос

тью к растворимости углерода в структурных составляющих сталей: в аустените - аустенитных сталей и в феррите - сталей ферритных. Для аустенитных сталей температурный интервал интенсивного карбидооб- разования составляет 450-750 °С, для ферритных - от 1000 °С и выше.

Процесс карбидообразования самопроизвольный и начинается, как только металл попадает в указанные интервалы температур.

Почему и когда происходит выпадение этих карбидов? В аустенитных сталях при температурах 450-750-800 °С (интервал зависит от содержания углерода в стали) происходит резкое увеличение диффузионной подвижности, а следовательно, и скорости диффузии углерода, растворенного в твердом растворе, в то время как диффузионная подвижность хрома при этих температурах во много раз меньше. Углерод, находящийся в приграничных участках зерен, расходует на образование карбидов тот хром, который находится рядом, то есть на границах зерен. Израсходованный у границ зерен углерод пополняется благодаря высокой скорости диффузии из тела зерна, а хром из-за малой диффузионной подвижности не успевает подойти к границам из глубины зерна для образования очередной частицы карбида и вновь расходуется из приграничных зон зерна. С достаточной для практики точностью можно считать, что процесс будет идти столько, сколько времени сталь будет находиться в данном интервале температур. В итоге зерна аус- тенита, на границах которых среднее содержание хрома было, например, 18%, спустя час или более будут иметь концентрацию хрома 8-9%, что недостаточно для пассивации этих зон, и сталь становится некоррозионностойкой. Коррозионное разрушение стали в таком состоянии (это состояние называют еще сенсибилизированным) пойдет по границам и приграничным зонам зерна.

В хромистых ферритных сталях этот процесс протекает при более высоких температурах, потому что растворимость углерода в феррите при температурах начиная с 900 °С и выше в 45 раз меньше, чем в аустените, и она (растворимость) при охлаждении стали от этих температур снижается резче, чем в аустените.

Поэтому контроль сталей на склонность к МКК осуществляется после провоцирующего нагрева при 650 °С в течение одного часа для аустенитных сталей и после высокотемпературного (1100 °С в течение 30 мин с охлаждением в воде) нагрева для сталей феррит- ного класса.

ПУТИ ПРЕДОТВРАЩЕНИЯ МКК

Существуют два основных метода предупреждения возникновения в нержавеющих сталях склонности к МКК. Первый заключается в том, что в состав стали добавляют один или несколько элементов, обладающих большим сродством к углероду, чем хром. Чаще всего используется титан, реже - ниобий, которые образуют наиболее устойчивые карбиды Т1С и NbС. Называют этот метод стабилизацией, а стали, содержащие в своем составе эти элементы, - стабилизированными.

Механизм стабилизации заключается в том, что указанные элементы (их называют карбидообразующими) в силу своего большего сродства к углероду в первую очередь «вытягивают» его из твердого раствора и образуют указанные типы карбидов, при этом хром на образование карбидов не расходуется, и, следовательно, обеднения границ зерен по хрому не происходит. Располагаются эти карбиды в теле зерна и на коррозионные свойства стали заметного влияния практически не оказывают.

Второй метод предотвращения склонности стали к МКК состоит в том, что в стали снижают содержание углерода до 0,03% и меньше. При этом карбидообразующие элементы в сталь не вводятся, и называют такие стали нестабилизированными.

В ходе многочисленных исследований вопросов, связанных с условиями возникновения в нержавеющих сталях склонности к МКК, установлена общая закономерность, заключающаяся в том, что в хромоникелевых сталях типа 18-10 с уменьшением содержания углерода существенно возрастает время нагрева и снижается температура, при которой появляется склонность к МКК, рис. 2. Отсюда вытекает, что снижение содержания углерода в нержавеющих сталях имеет большое значение для предотвращения в них склонности к МКК. Это положение справедливо и для хромистых нержавеющих сталей ферритного класса.

ПУТИ УСТРАНЕНИЯ СКЛОННОСТИ К МКК

Если сталь по каким-то причинам (неправильная термообработка, плохо подобранный режим сварки и т.п.) все-таки приобрела склонность к МКК, то ее можно устранить путем последующей термообработки. Для аус- тенитных сталей это закалка от температур порядка 950-1050 °С с охлаждением на воздухе или в воде либо стабилизирующий отжиг при 850-900 °С в течение нескольких часов (4-6 ч) с охлаждением на воздухе; для феррит- ных сталей - отжиг при 700-800 °С с охлаждением на воздухе или в воде.

Указанные виды термической обработки преследуют одну и ту же цель: растворить карбиды, переводя в твердый раствор составляющие карбидной фазы, и зафиксировать относительно быстрым охлаждением (для аустенит- ных сталей закалкой) структуру стали или путем длительной выдержки при указанных температурах (отжиг) создать условия для разобщения карбидной сетки на отдельно расположенные фрагменты карбидов с частичным их растворением и выравнять концентрацию хрома в зернах аусте- нита или феррита.

Контроль сталей на выявление МКК осуществляется в соответствии с требованиями ГОСТа 6032.

Визуально сталь, склонную к МКК, от несклонной к МКК стали отличить практически невозможно, но при постукивании образцов друг о друга первая не будет издавать «металлического» звука, звук у нее будет глухим.Склонную к МКК сталь нельзя использовать не только в динамически нагружаемых конструкциях, но даже в статически нагруженных деталях и узлах. Бывали случаи, когда неправильно термически обработанные слитки нержавеющей стали весом более 10 т разрушались в момент их подъема краном или разваливались при прокатке в первых проходах обжимного стана.

В заключение можно сказать, что для большинства областей применения металлопродукции из нержавеющих сталей (особенно плоской), предпочтительнее использовать нестабилизированные стали, поскольку их производство сопряжено с меньшими затратами, в том числе на материалы (не требуется дорогой титан или ниобий), а качество поверхности - один из основных показателей качества готовой продукции - будет выше. Ленточный сортамент аустенитных нержавеющих сталей вообще должен производиться из нестабилизированных сталей, содержание углерода в которых может доходить до 0,05%; в ферритных нестабилизированных сталях, содержащих даже 16,5-17,5% хрома, во избежание появления игольчатых составляющих в структуре содержание углерода следует поддерживать ближе к 0,03%.

Метки: гост, коррозия, обработка, стать